Gli ultrasuoni imprimono nuovo slancio all’economia circolare

Uno studio condotto da Herrmann Ultraschall rivela la saldabilità dei materiali riciclati puri con l’utilizzo degli ultrasuoni

Nell’ambito di un nuovo studio di fattibilità, Herrmann Ultraschall ha indagato la saldatura di materiali plastici riciclati. Il risultato: applicando i parametri corretti è possibile ottenere risultati di saldatura equivalenti a quelli riscontrati con i materiali plastici convenzionali.

Finora il materiale riciclato puro non ha trovato largo impiego, ma l’attuale carenza di materiali lo rende sempre più interessante, in particolare per le aziende che operano nel settore automotive. L’utilizzo di materiali plastici riciclati può essere interessante anche per ragioni di sostenibilità. Il problema è che ogni volta che la plastica viene rilavorata, le proprietà del materiale possono deteriorarsi, dal momento che le catene molecolari diventano sempre più corte. In uno studio comparativo, il laboratorio della divisione PLASTICS di Herrmann Ultraschall ha indagato come questi cambiamenti possono influire sul comportamento alle vibrazioni dei componenti dei materiali plastici.

Adattamento necessario dei parametri di saldatura

Utilizzando plastica PA 6.6, una plastica comune di uso frequente nell’industria automobilistica, gli Application Engineer hanno prodotto campioni di prova di forma esagonale con cui condurre uno studio comparativo. Gli ingegneri hanno utilizzato una plastica convenzionale di tipo PA 6.6 contenente il 30% di fibra di vetro, che è stata messa a confronto con un rigranulato, anch’esso costituito da PA 6.6 GF30.

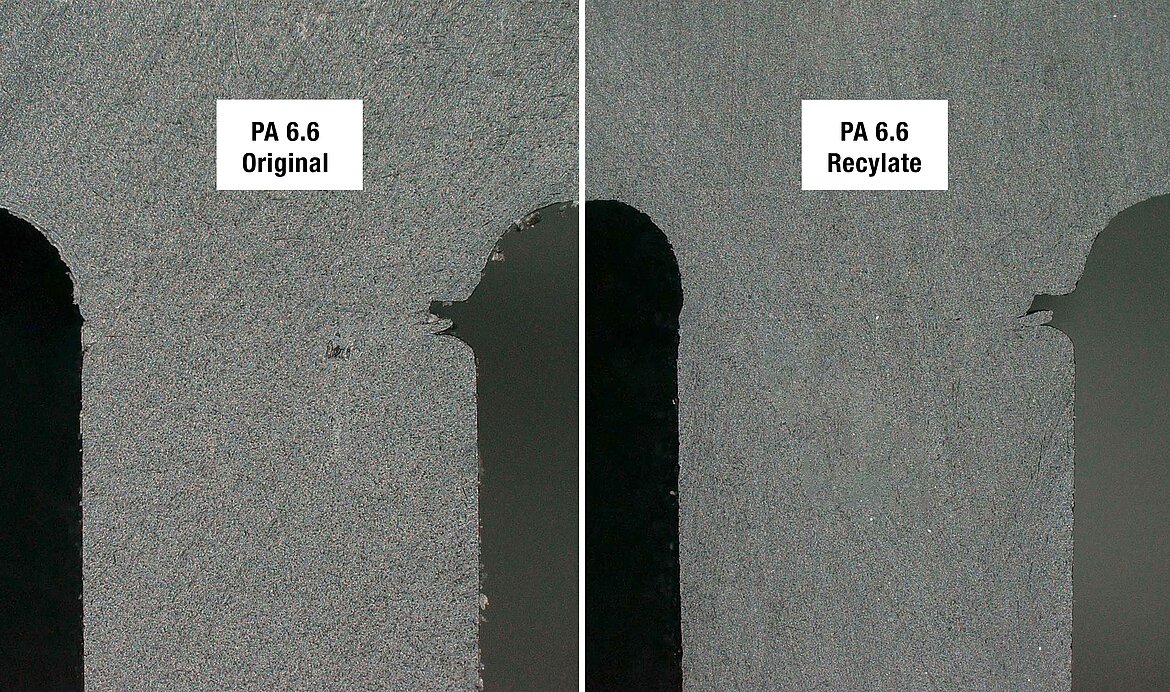

Nei test preliminari iniziali, si è esaminato per prima cosa la saldabilità di base del materiale riciclato. Come punto di partenza per queste prove, i tecnici hanno utilizzato un gruppo di parametri (i cosiddetti parametri iniziali) che vengono utilizzati anche per la plastica convenzionale dello stesso tipo. Ne è emerso che, sebbene i campioni di prova in plastica riciclata potessero essere saldati in modo affidabile con gli ultrasuoni, non era tuttavia possibile ottenere una giunzione omogenea mantenendo i parametri iniziali: le immagini in sezione mostravano un chiaro piano di separazione tra la parte superiore e quella inferiore. Si è quindi reso necessario adattare i parametri di saldatura.

I parametri iniziali: un modo rapido per realizzare una soluzione di saldatura Nel laboratorio a ultrasuoni, i parametri iniziali sono una combinazione di parametri di saldatura che servono da punto di partenza per le prime prove di saldatura. Si basano su linee guida interne che elencano i valori di ampiezza e forza consigliati per tutti i materiali termoplastici più comuni. Grazie a queste guide è possibile generare in modo semplice e rapido serie di parametri iniziali, spesso già molto promettenti. In tal modo esse contribuiscono a ridurre i tempi di sviluppo e i costi di una soluzione di saldatura per il cliente. |

3.000 Newton raggiunti anche per il materiale riciclato

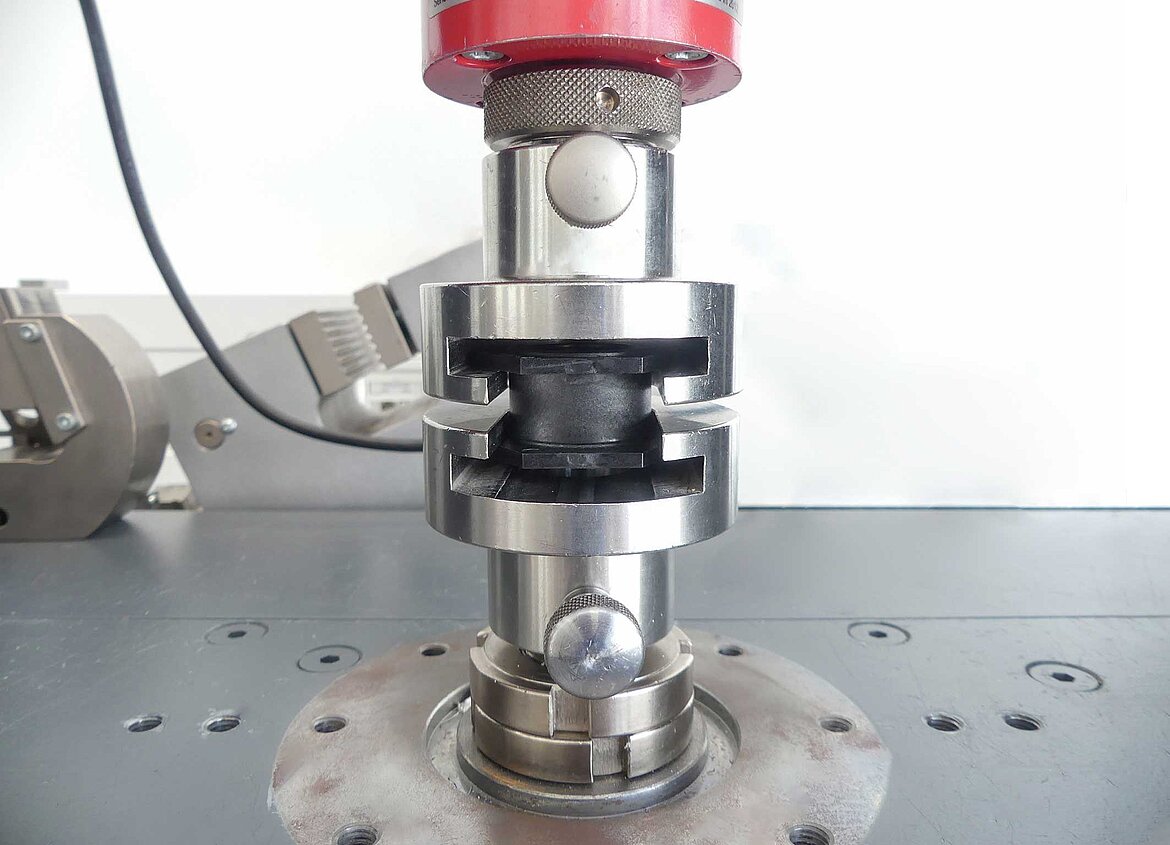

Al fine di definire valori idonei ai materiali plastici riciclati, 18 diversi gruppi di parametri sono stati determinati in un successivo studio comparativo (DOE) riguardante i parametri iniziali per il materiale plastico, nell’ambito del quale sono stati variati parametri di base quali forza di saldatura, ampiezza, percorso di saldatura o forza del trigger. Con questi valori sono stati saldati cinque campioni di ciascuno dei due gruppi a confronto. I risultati sono stati valutati sia con immagini in sezione sia con prove di trazione.

Nel corso di questa serie di prove, gli Application Engineer del laboratorio a ultrasuoni si sono imbattuti in serie di parametri che producevano risultati di saldatura eccellenti sia per il materiale riciclato sia per il materiale plastico vergine. È interessante che le due serie di parametri differissero solo per l’ampiezza, di 10 micrometri inferiore per la plastica riciclata rispetto alla plastica convenzionale.

“Per entrambi i corpi, eravamo su valori dell’ordine di 3.000 Newton. È un risultato notevole. In realtà ci aspettavamo valori decisamente peggiori sia per le sezioni trasversali sia per le prove di trazione. In ciascun caso, invece, con la serie di parametri determinata nel DoE abbiamo ottenuto buoni risultati equivalenti”, spiega Jochen Ochs, responsabile del laboratorio di applicazioni PLASTICS di Herrmann.

La serie di prove fornisce quindi non solo risultati positivi, ma anche importantissimi valori empirici per affrontare le richieste future dei clienti. Tuttavia, sulla base di questo solo studio non è possibile formulare affermazioni generali circa la saldabilità con gli ultrasuoni dei materiali plastici riciclati. Esattamente come per la plastica convenzionale, ogni composizione deve essere esaminata individualmente.

“Per noi, la cosa più importante è che si tratti di materiale termoplastico, a prescindere dal fatto che sia una plastica riciclata o convenzionale”, spiega Jochen Ochs. “Dalle specifiche del materiale possiamo individuare alcuni fattori riguardanti le proprietà meccaniche e termiche. Ma nelle specifiche non è possibile trovare effettivi indicatori della qualità in termini di saldabilità, poiché esistono altri fattori determinanti che spesso diventano evidenti solo nel corso della prova di saldatura.” Tuttavia, grazie all’esperienza pluriennale dell’azienda, è stato possibile effettuare in via preliminare valutazioni precise.

Le bioplastiche come alternativa sostenibile

La valutazione dei materiali plastici riciclati è il secondo studio condotto dal laboratorio a ultrasuoni Herrmann sul tema di un uso più sostenibile dei materiali plastici. I primi test sulla saldabilità delle bioplastiche sono stati condotti già qualche anno fa.

A tale scopo erano stati esaminati campioni di prova di tre diverse composizioni: per due delle bioplastiche testate si trattava di mescole, ovvero di una composizione di bioplastica e di plastica standard. Il terzo materiale era composto al cento per cento da biopolimeri. Mentre le due mescole erano state in grado di produrre risultati simili alla plastica standard, la bioplastica pura raggiungeva invece solo la metà delle forze di trazione. Un risultato che può comunque considerarsi sufficiente per un’ampia gamma di tipi di applicazioni.

Conclusione

Grazie ai materiali plastici riciclati e alle bioplastiche, per molte aziende del settore della plastica si stanno aprendo nuove vie verso una produzione più sostenibile. Soprattutto il rigranulato di alta qualità che viene riutilizzato per la prima volta può diventare in futuro un elemento importante per la salvaguardia delle risorse. Se vi sono dubbi circa l’uso di plastiche più ecologiche, i laboratori a ultrasuoni adeguatamente attrezzati possono fornire consulenza sulla selezione del materiale e offrire certezza effettuando prove di saldatura.

Da scarto a rigranulato Nel processo di rigranulazione, gli scarti di plastica pulita sono inizialmente lavorati in appositi impianti per produrre un rimacinato puro. In un compounder, questo rimacinato viene fuso, omogeneizzato e degassato. Questo processo fornisce al rigranulato proprietà meccaniche simili a quelle della plastica originale e ne consente l’ulteriore lavorazione. Un fattore decisivo, in questo ambito, è tuttavia la qualità e la purezza degli scarti di materiale plastico utilizzato. |