Metalli saldabili

La saldatura a ultrasuoni è adatta a unire insieme materiali dello stesso tipo e materiali di tipo diverso. Esistono diversi metodi di saldatura, per esempio con l’impiego di laser, gas o ultrasuoni. Nella saldatura a ultrasuoni di metalli, i metalli vengono uniti mediante l’introduzione di onde ultrasoniche. È un processo rapido e soprattutto efficiente in termini energetici.

Tecnologia di saldatura a ultrasuoni per metalli non ferrosi

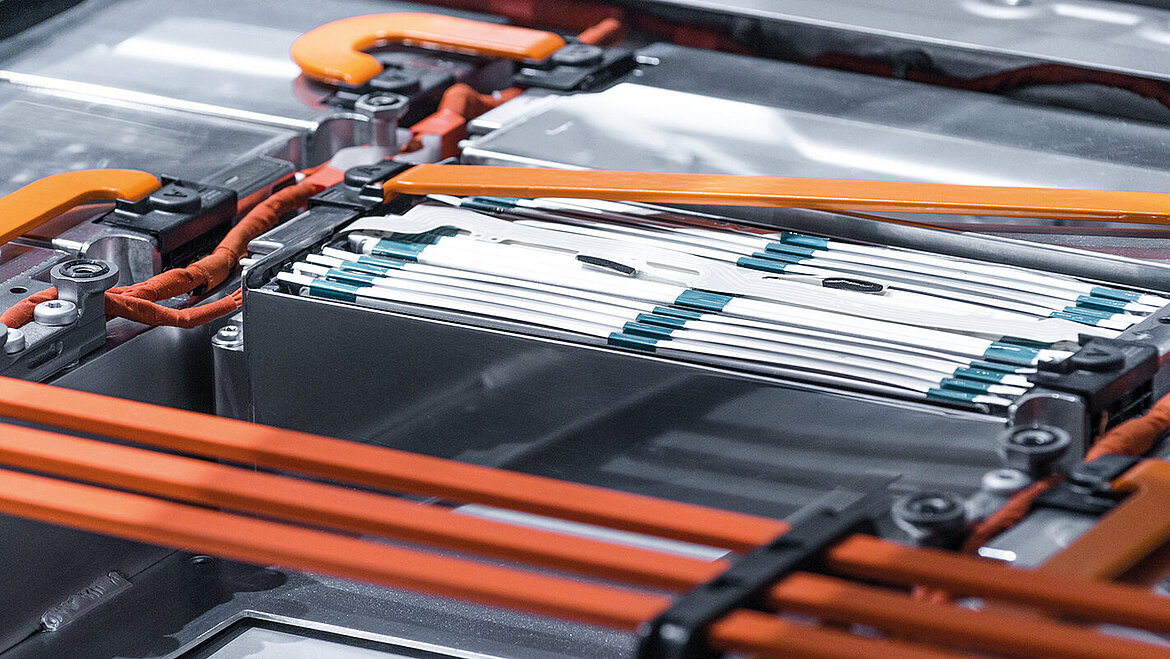

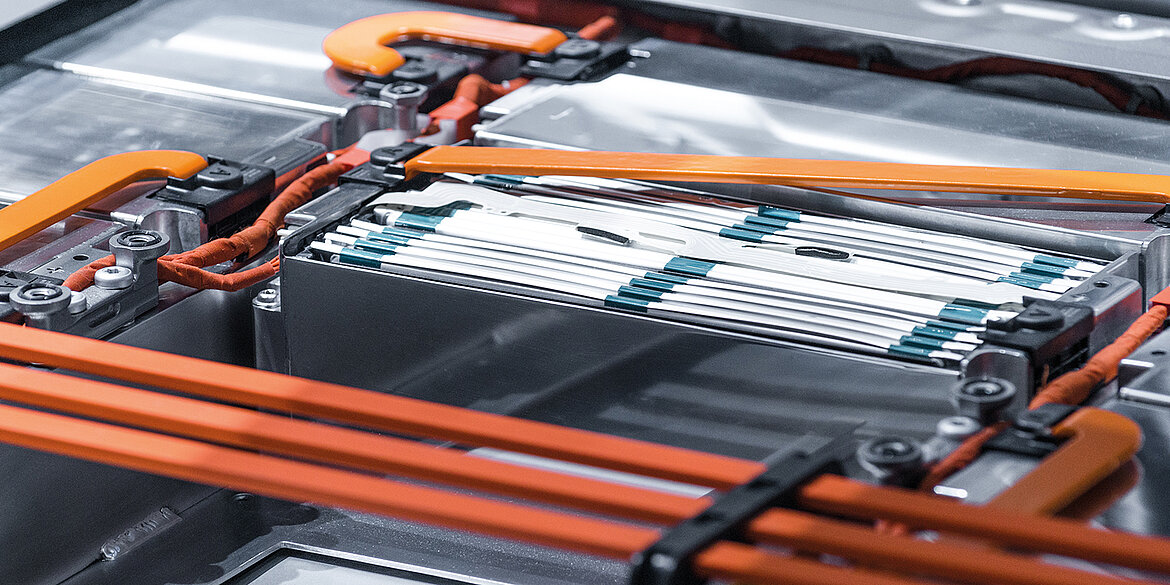

Nella saldatura a ultrasuoni vengono principalmente impiegati metalli non ferrosi come alluminio, argento, rame e nichel; i composti di rame-alluminio rappresentano il 90% delle applicazioni. Si tratta principalmente della saldatura dibatterie e di connessioni di cavi e terminali nell’industria elettrica eautomobilistica, dove disporre di un metodo di saldatura altamente preciso e affidabile è un fattore cruciale.

Metalli non ferrosi sono tutti i metalli puri a eccezione del ferro, così come le leghe (combinazioni di metalli diversi) contenenti una percentuale di ferro inferiore al 50%. La saldatura a ultrasuoni non viene utilizzata con i metalli ferrosi puri.

Saldatura a ultrasuoni dell’alluminio

Considerando l’importanza che l’alluminio ha assunto nelle industrie odierne, il processo di saldatura a ultrasuoni può essere una soluzione ideale per un’ampia varietà di utilizzi. La saldatura a punti a ultrasuoni dell’alluminio, per esempio, e la saldatura di lamiere metalliche in alluminio sono fondamentali per le applicazioni dell’industria automobilistica. L’elettronica si avvantaggia della possibilità di unire cavi metallici e altri componenti di piccole dimensioni. Le batterie agli ioni di litio comunemente utilizzate nelle odierne vetture ibride ed elettriche necessitano di saldature robuste dei componenti in alluminio per poterne garantire l’affidabilità e la longevità. La saldatura a ultrasuoni migliora i processi utilizzati in questi settori grazie ai brevi tempi di saldatura, all’elevata efficienza energetica e alla robustezza della saldatura così ottenuta.

Saldatura a ultrasuoni del rame

Proprio come l’alluminio, anche il rame è un componente fondamentale per molti mercati high-tech, tra cui anche quello dell’elettronica di consumo. L’utilizzo della saldatura a ultrasuoni si è dimostrata efficace in numerose applicazioni, come la giunzione di fili e altri componenti in rame a svariati metalli di alto tipo. Con questo processo, inoltre, i circuiti stampati che presentano elementi in rame possono essere assemblati in una frazione del tempo normalmente necessario con le tradizionali tecniche di giunzione.

In questi settori, disporre di un processo in grado di assicurare saldature precise e affidabili è cruciale, soprattutto se si considerano le minuscole dimensioni di molti di questi elementi. Anche l’efficienza degli utensili utilizzati e la velocità alla quale essi lavorano svolgono un ruolo decisivo nel determinare l’importanza che la saldatura a ultrasuoni ha assunto nell’ambito di queste industrie.

Da leader riconosciuto nel campo della saldatura a ultrasuoni quale è, Herrmann Ultraschall è l’azienda a cui rivolgersi a prescindere dai tipi di metalli saldabili che devono essere uniti insieme nei tuoi progetti. Per maggiori informazioni, contattaci oggi stesso.

Vantaggi della saldatura a ultrasuoni dell’alluminio e del rame:

- brevi tempi di saldatura

- elevata efficienza energetica

- alta precisione

- longevità dei prodotti finali

- nessun materiale di consumo necessario

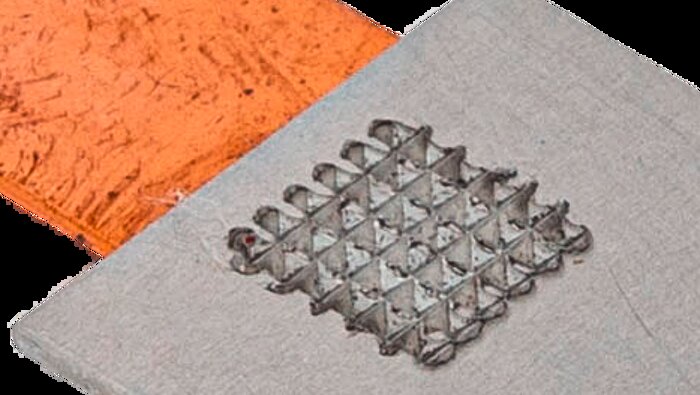

Le vibrazioni longitudinali rompono lo strato di ossido

L’energia necessaria per la giunzione è fornita da vibrazioni meccaniche. Dalla corrente alternata di rete a 50 Hz, il generatore di ultrasuoni produce oscillazioni elettriche dell’ordine di 20 e 35 kHz per questo scopo. Un convertitore viene utilizzato per trasformare le oscillazioni elettriche in oscillazioni meccaniche con la medesima frequenza. L’utensile di saldatura, chiamato sonotrodo, trasferisce le vibrazioni alle parti da unire. Il sonotrodo si accoppia con la parte da unire rivolta verso di esso e la fa oscillare longitudinalmente. L’altra parte è sorretta da un’incudine con una particolare struttura e non si muove. Anche la superficie di accoppiamento del sonotrodo deve presentare un’apposita struttura, altrimenti la parte da unire superiore non si muoverebbe, ovvero non verrebbe generato un movimento relativo.

Il rivestimento di ossido nei punti di giunzione viene rotto dall’intenso attrito e le due parti da unire si fondono insieme a livello molecolare grazie alla contemporanea esposizione a una forza di pressione. L’aspetto decisivo della saldatura non è il calore prodotto, che è di molto inferiore al punto di fusione, ma il movimento relativo delle due parti da unire. Poiché il processo sviluppa un calore ridotto, non vi sono effetti negativi sulla struttura materiale della sostanza. Lo spessore massimo del materiale delle parti da unire è di 5 mm per le lamine di rame, a seconda della superficie da saldare. In base all’applicazione, la potenza richiesta è compresa tra 1.000 e 12.000 watt.

Importante visualizzazione del processo per la saldatura a ultrasuoni dei metalli

Il sistema di controllo verifica i parametri di processo e li visualizza. La visualizzazione grafica dei parametri sullo schermo della macchina, ovvero ampiezza, energia, profondità di saldatura e forza di saldatura, si è rivelata un importante strumento per garantire la stabilità del processo. Per ogni applicazione deve essere determinata una finestra di processo per compensare le tolleranze dei materiali e della produzione. In questa fase è necessario tenere conto di tutti i precedenti passi del processo produttivo delle celle. È importante ridurre al minimo gli scarti, soprattutto nel caso delle costose celle di batterie.

Quando si determinano i parametri di saldatura, ovvero si considerano l’applicazione, il materiale e l’ambiente di produzione, è fondamentale pensare in modo olistico. Ecco perché è importante coinvolgere i fornitori di tecnologia a ultrasuoni nello sviluppo del prodotto il prima possibile. Herrmann Ultraschall ritiene che la parametrizzazione fine offra enormi opportunità di migliorare ulteriormente la qualità della produzione e la vita utile dei sonotrodi. È possibile osservare correlazioni tra la stabilità del processo e la riduzione di particelle e tra applicazioni di energia, un convertitore stabile e la vita utile degli utensili di saldatura.