Las baterías permiten una movilidad sin emisiones y sostenible. Así que es momento de que la producción de baterías también se vuelva sostenible. Es por ello que unimos fuerzas con CUSTOMCELLS®, uno de los principales desarrolladores de celdas de baterías de iones de litio especiales, para buscar nuevas maneras de optimizar la producción de baterías desde cero – y encontramos la solución.

Con modernas máquinas soldadoras por ultrasonido y la experiencia de varias décadas en ultrasonidos, mejoramos significativamente la seguridad, eficiencia y compensación energética de la producción.

“Con Herrmann Ultraschall encontramos un socio confiable en el área de uniones soldadas seguras de nuestro lado. El equipo de ultrasonidos de Herrmann contribuye significativamente a mejorar la calidad de nuestro producto. En Customcells, valoramos mucho la sostenibilidad y el bajo consumo de energía, por lo que estamos extremadamente satisfechos con la excelente cooperación y la implementación conjunta de las últimas tecnologías. Podemos recomendar sin reservas a Hermann Ultraschall”.

Christian Zender, director de Customcells Tübingen GmbH

El desafío

Los procesos de unión como la soldadura por ultrasonido se suelen usar al final de la producción de baterías. Esto significa que si ocurren errores en el proceso, se tiene que desechar toda la celda de la batería. Esto implica altos costos en la producción que se pueden evitar. Sin embargo, las tasas de rechazos de hasta el 20 % se han aceptado en la industria hasta ahora.

La ambición de Herrmann Ultraschall y CUSTOMCELLS® es desarrollar un proceso de soldadura seguro que cumpla con las demandas de la industria de las baterías. Para esto, se requiere un proceso cuidadoso y controlable de forma precisa para evitar dañar los materiales delicados de las celdas de batería.

Se requieren procesos con bajo consumo de energía

El status quo en la producción de baterías de celdas en forma de bolsa es todo menos sostenible: Los materiales delicados aún se suelen unir con procesos de unión térmicos como el termosellado. El consumo de energía es alto, así como el riesgo de dañar los materiales durante el proceso. Sin embargo, hay una alternativa más segura y ecológica que ya está generando ahorros considerables en otra industria.

Los ultrasonidos reducen el consumo de energía

Los empaques en bolsa se han sellado con ultrasonidos por décadas, con enormes beneficios para las empresas: El eficiente proceso ahorra hasta el 75 % de la energía. Esto se debe a que el ultrasonido funciona sin ningún calor externo; solo hay calor por un corto tiempo dentro de los materiales debido a la fricción. En sí, las herramientas de soldadura se mantienen frías.

Herrmann fue capaz de transferir con éxito esta experiencia de miles de aplicaciones resueltas a la soldadura de las celdas en forma de bolsa.

Los datos de proceso proporcionan seguridad

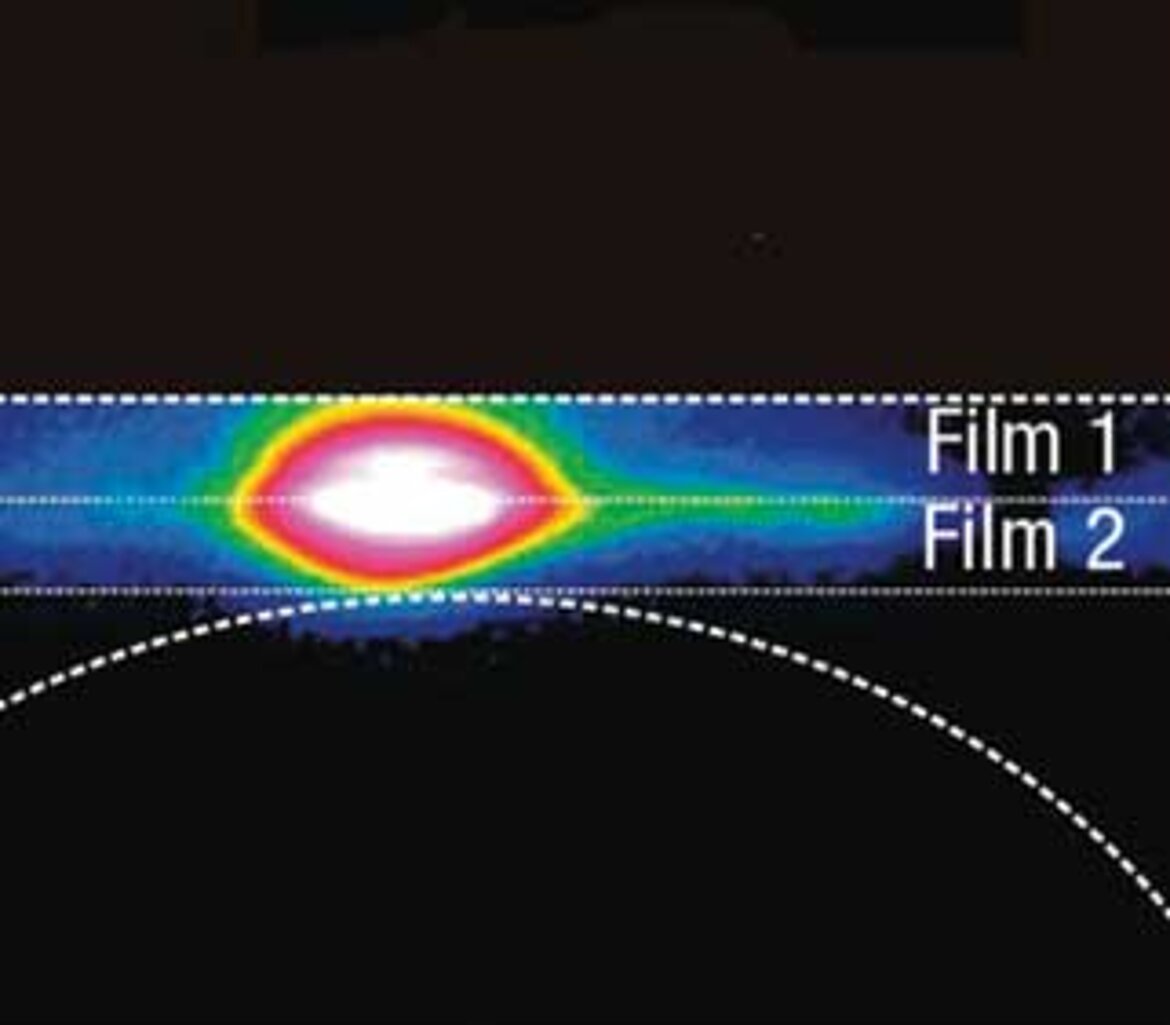

En la soldadura de plástico, los sistemas de soldadura por ultrasonido de Herrmann alcanzan tasas de rechazos cercanas al 0 %. Y el elemento clave es la supervisión del proceso. Hasta 150 diferentes parámetros se registran y documentan para cada soldadura individual. Lo más importante es que estas se puedan visualizar en tiempo real. Esto garantiza resultados de soldadura reproducibles y minimiza los rechazos.

La misma cantidad de datos también está disponible para cada proceso de soldadura por ultrasonido individual de metales no ferrosos. Si se utilizan, forman una valiosa base para la optimización del proceso de soldadura de celdas de batería para garantizar un resultado constante. Esto permite reducir varias veces la tasa de rechazos, lo que disminuye los costos y los materiales.

La prueba de campo

En conjunto con CUSTOMCELLS®, Herrmann transfirió la experiencia adquirida en más de 60 años de ultrasonidos a la práctica. Aquí, las máquinas del especialista en ultrasonidos se usan para la presoldadura y soldadura principal de las celdas en forma de bolsa. El desafío especial: las celdas de batería desarrolladas por CUSTOMCELLS® usan lengüetas, que en este proyecto de soldadura son significativamente más pequeños que los que se usan normalmente en la industria.

Para lograr una conexión fiable entre la lengüeta y el ánodo o el cátodo, los sonotrodos de las máquinas soldadoras por ultrasonido se adaptaron de forma precisa al tamaño correspondiente.

Resultados confirmados en el laboratorio

Las pruebas de soldadura en el laboratorio de ultrasonido mostraron que las celdas empleadas por CUSTOMCELLS® se podían unir de forma segura y suave con un diseño de sonotrodo especial ya desarrollado.

Después de un corto tiempo, los parámetros de soldadura correctos también se pueden definir. Gracias a esto, el cambio a los sistemas de soldadura de Herrmann pudo implementarse prácticamente sin detener la producción. Aquí, se demostró que, en la práctica, las máquinas proporcionan un proceso de unión confiable y con ahorro de energía para las celdas de baterías.

El desarrollo en conjunto proporciona un proceso de soldadura optimizado

Los ultrasonidos son la tecnología adecuada para la unión delicada, fuerte y ecológico de celdas en forma de bolsa. Esto se demostró a través de la cooperación con CUSTOMCELLS®, en la que se pudieron probar las ventajas de la tecnología de unión en la práctica. En el proceso, se hizo evidente lo valiosos que son los muchos años de experiencia en el uso de los ultrasonidos, también desde otras industrias, para la fabricación de baterías. Este proceso de producción se puede volver mucho más seguro, ecológico y eficiente a través del uso de ultrasonidos.

Además de la experiencia, los consejos competentes y el flexible servicio del socio de ultrasonido son cruciales para poder reaccionar de forma inmediata a cambios en el proceso de producción si es necesario. La combinación de soluciones de soldadura adecuadas y un buen servicio forman la base de una producción sin contratiempos de aplicaciones de batería con ultrasonido.