Les batteries permettent une mobilité zéro émission durable. Mais il est désormais temps que la production de batteries devienne elle aussi durable. C’est pourquoi nous avons uni nos forces à celles de CUSTOMCELLS®, un des plus grands développeurs de cellules de batteries lithium-ion sur mesure au monde, en vue de chercher de nouvelles manières d’optimiser la production de batteries. Et nous sommes fiers d’annoncer que nous avons trouvé la solution.

Grâce à des machines de soudage par ultrasons modernes et à un savoir-faire en ultrasons de plusieurs décennies, nous sommes parvenus à améliorer considérablement la sécurité, l’efficacité et le bilan énergétique de la production.

« Avec Herrmann Ultraschall, nous avons à nos côtés un partenaire de confiance en matière de soudage fiable. L’équipement ultrasons Herrmann contribue grandement à l’amélioration de la qualité de nos produits. Chez Customcells, nous mettons un point d’honneur à la durabilité et au rendement énergétique, et sommes par conséquent extrêmement ravis de l’excellente collaboration et de la mise en œuvre conjointe des toutes dernières technologies. Nous recommandons pleinement la société Herrmann Ultraschall. »

Christian Zender, Directeur de la société Customcells Tübingen GmbH

Le défi

Les procédés d’assemblage, comme le soudage par ultrasons, sont généralement utilisés à la fin de la production des batteries. Par conséquent, en cas d’erreur dans le procédé, c’est la cellule de batterie tout entière qui doit être mise au rebut. Il en résulte alors des coûts de production élevés, coûts qui peuvent être évités. Néanmoins, des taux de rejet de jusqu’à 20 % sont encore aujourd’hui acceptés dans l’industrie.

Herrmann Ultraschall et CUSTOMCELLS® aspirent à développer un procédé de soudage fiable qui répond aux exigences de durabilité de l’industrie des batteries. Ce procédé doit être doux et contrôlable avec précision afin de prévenir tout endommagement des matériaux sensibles des cellules de batteries.

En quête d’un procédé économe en énergie

Le statut quo dans la production de cellules de batteries de type « pouch » est tout sauf durable : les matériaux sensibles sont encore souvent assemblés à l’aide de procédés d’assemblage thermique, tels que le thermoscellage. La consommation d’énergie est élevée, tout comme le risque d’endommagement des matériaux durant le processus. Mais il existe une alternative plus sûre et plus écologique, qui génère d’ores et déjà un haut potentiel d’économies dans une autre industrie.

Consommation d'énergie réduite grâce aux ultrasons

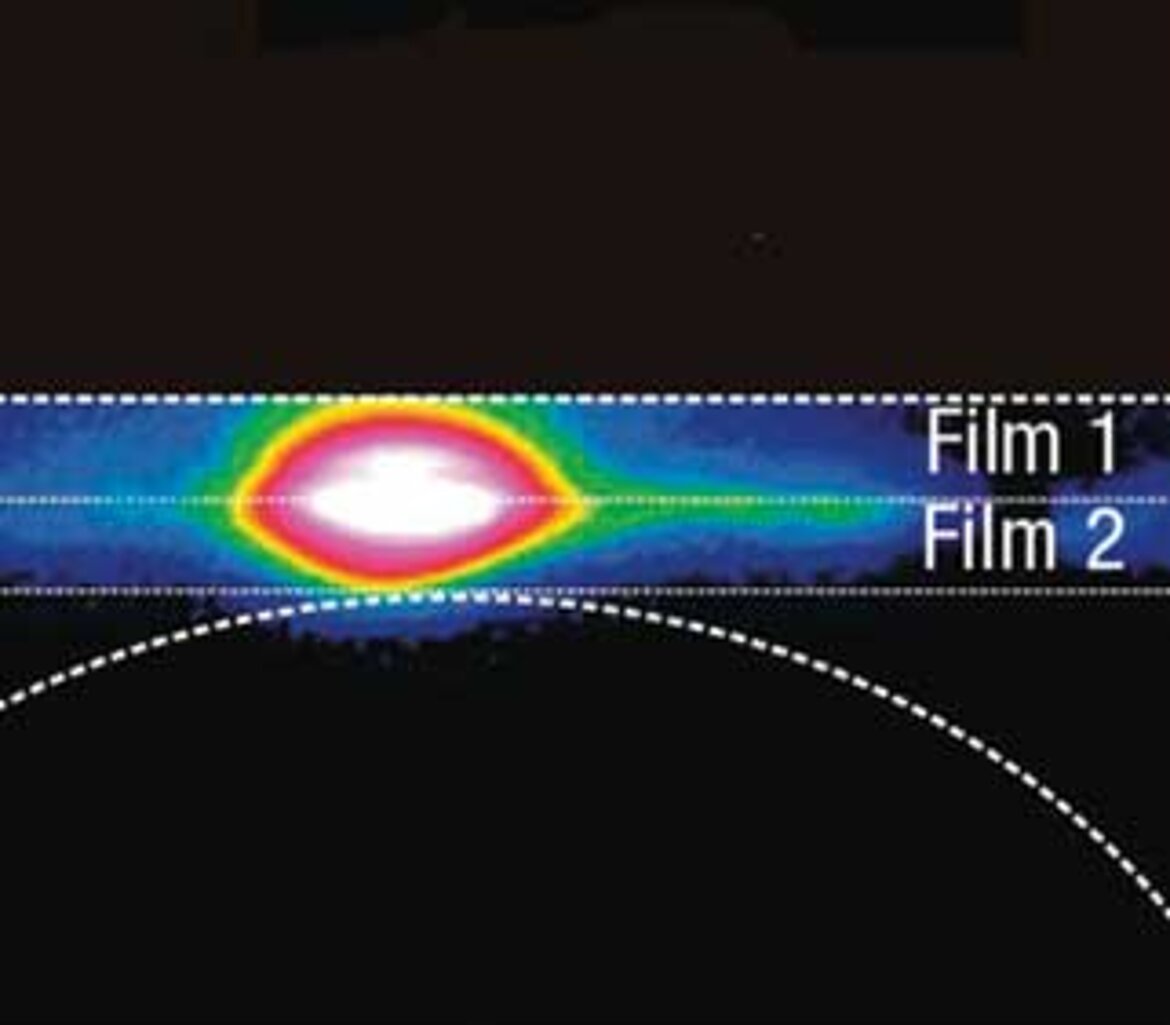

Cela fait des décennies que les emballages de type sachet sont scellés par ultrasons, avec d’énormes avantages pour les entreprises : ce procédé efficace permet de réaliser jusqu’à 75 % d’économies d’énergie. En effet, la technologie ultrasons fonctionne sans chaleur externe. La seule chaleur qui intervient dans ce système est celle générée brièvement à l’intérieur des matériaux par le phénomène de friction. Les outils de soudage en tant que tels restent froids.

Herrmann est parvenu à transposer ce savoir-faire cumulé dans le cadre de milliers d’applications résolues dans le soudage des cellules de type « pouch ».

Des données de process pour plus de sécurité

Dans le cadre du soudage des matières plastiques, les systèmes de soudage par ultrasons Herrmann atteignent d’ores et déjà des taux de rejet s’approchant de 0 %. Et l’élément clé ici est la surveillance du processus : jusqu’à 150 paramètres différents sont enregistrés et documentés pour chaque soudure réalisée. Les plus importants peuvent être visualisés en temps réel. Ce système garantit des résultats de soudage reproductibles et minimise les rebuts.

Le même volume de données est également disponible pour chaque processus de soudage par ultrasons de métaux non ferreux. Dans la mesure où ces données sont utilisées à bon escient, elles constituent une base précieuse pour l’optimisation du processus de soudage des cellules de batteries en vue de garantir un résultat constant. Il est ainsi possible de réduire considérablement le taux de rejet, et donc les coûts et les matériaux consommés.

Le test en conditions réelles

En collaboration avec CUSTOMCELLS®, Herrmann a mis en pratique ses plus de 60 années d’expérience dans le domaine des ultrasons. Ici, les machines du spécialiste en ultrasons sont utilisées pour le pré-soudage et le soudage principal de cellules de type « pouch ». Cependant, la réalité est telle que ces opérations présentent un défi bien particulier. En effet, les cellules de batteries développées par CUSTOMCELLS® utilisent des languettes qui, dans ce projet de soudage, sont bien plus petites que celles généralement utilisées dans l’industrie.

Afin de garantir un raccord fiable entre la languette et l’anode ou la cathode, les sonotrodes des machines de soudage par ultrasons ont été précisément adaptées à la taille respective des languettes.

Résultats confirmés en laboratoire

Les tests de soudage réalisés dans le laboratoire d’ultrasons ont révélé que les cellules utilisées par CUSTOMCELLS® pouvaient être assemblées délicatement et soigneusement avec une sonotrode de conception spéciale déjà développée.

Peu de temps après, les bons paramètres de soudage ont également pu être définis. Les systèmes de soudage Herrmann ont alors pu être adoptés et intégrés quasi sans arrêt de production. Les machines ont ainsi fait leurs preuves dans la pratique, en offrant un procédé d’assemblage fiable et économe en énergie pour les cellules de batteries.

Quand collaboration rime avec développement d’un procédé de soudage optimisé

Les ultrasons sont la technologie idéale pour un assemblage à la fois doux, solide et écologique des cellules de type « pouch ». La collaboration avec CUSTOMCELLS®, au cours de laquelle les avantages de cette technique d’assemblage ont pu être établis dans la pratique, est là pour le confirmer. Cette collaboration a permis de mettre en évidence à quel point les nombreuses années d’expérience dans l’utilisation des ultrasons, également dans d’autres industries, sont précieuses pour la fabrication des batteries. Grâce aux ultrasons, ce processus de fabrication peut être rendu nettement plus sûr, plus écologique et plus efficace.

Outre l’expérience, un conseil avisé et un service flexible de la part du partenaire ultrasons sont essentiels pour pouvoir réagir immédiatement aux changements dans le processus de production si nécessaire. Le mariage de solutions de soudage appropriées avec un service après-vente de qualité forme la base d’une production fluide des applications de batterie à l’aide des ultrasons.