Assembler des non-tissés par ultrasons

Les non-tissés sont constitués de fibres ou filaments sans fin individuels (fibres à longueur illimitée), qui forment un ensemble lâche. Les non-tissés contenant des matières thermoplastiques (plastiques malléables sous la chaleur) peuvent être soudés par ultrasons. La masse plastique du matériau est alors chauffée par ultrasons afin que celle-ci fonde, et les non-tissés peuvent être alors assemblés (soudés) sans utiliser de colle.

Pour quoi faire ?

L’assemblage de non-tissés sans additifs est idéal pour le domaine de l’hygiène, le secteur médical ainsi que les articles de soin et les produits cosmétiques. Le soudage par ultrasons est utilisé pour :

- laminer différentes couches ensemble (p. ex. pour des couches de bébé)

- créer des structures gaufrées (p. ex. pour des disques de coton)

- couper et arrondir les bords

- perforer de la matière en rouleaux

Comment ça marche ?

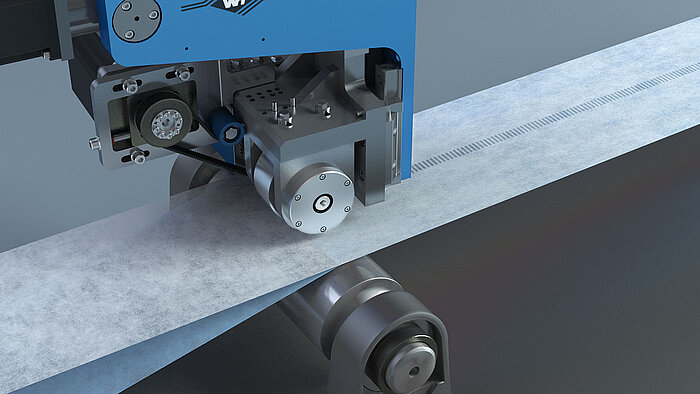

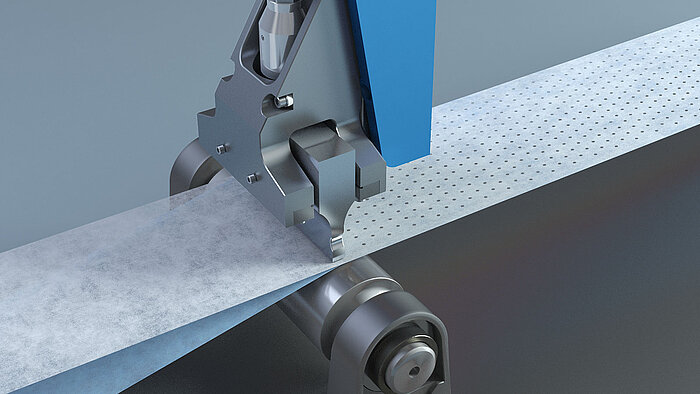

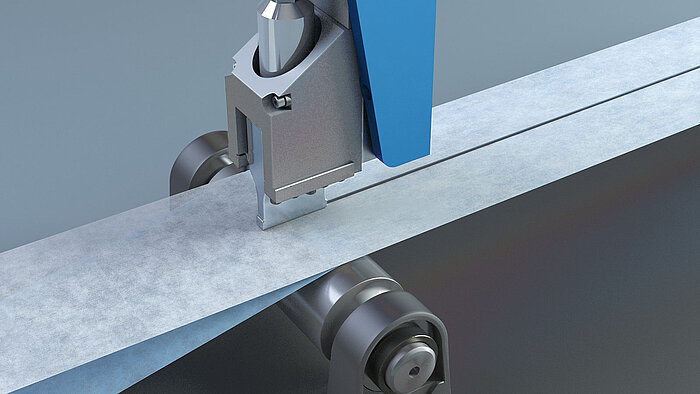

Des ultrasons sont générés dans le générateur, puis convertis en vibrations mécaniques par un convertisseur. Ces vibrations sont ensuite introduites dans le matériau par les sonotrodes. En règle générale, les fréquences utilisées sont comprises entre 20 et 35 kHz avec une amplitude de 10 à 50 μm. La masse plastique est stimulée, chauffe et fond. Le processus de soudage à proprement parler est rapide : grâce à des outils rotatifs, tels que des rouleaux par exemple, il est possible de traiter jusqu’à 800 m de non-tissé par minute. Le rouleau sert d’enclume et présente une surface à la structure particulière qui permet de concentrer l’énergie ultrasons sur des points précis. Ainsi, il est possible d’obtenir des résultats de soudage, de gaufrage ou de coupe d’une précision absolue.

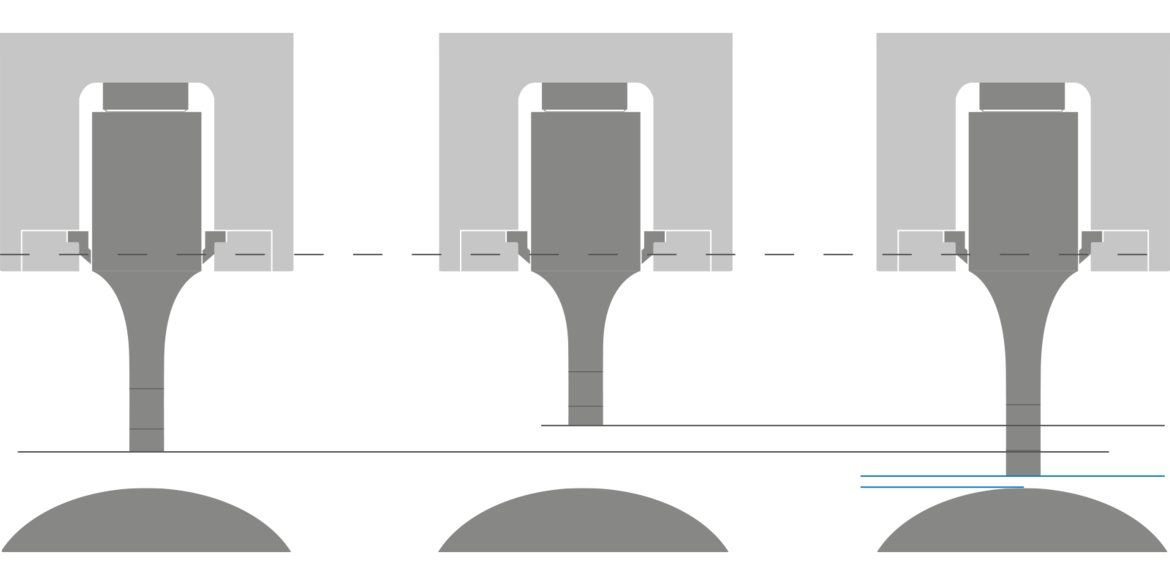

Afin d’être sûr d’obtenir des résultats parfaits, il est important de veiller au maintien d’une distance constante entre le matériau à traiter et les outils. Le maintien de cette distance est garanti par un mécanisme de réglage précis. Ce mécanisme veille à ce que la distance ne change pas, même dans le cas où les outillages de soudage venaient à évoluer sous l’action de la chaleur générée.

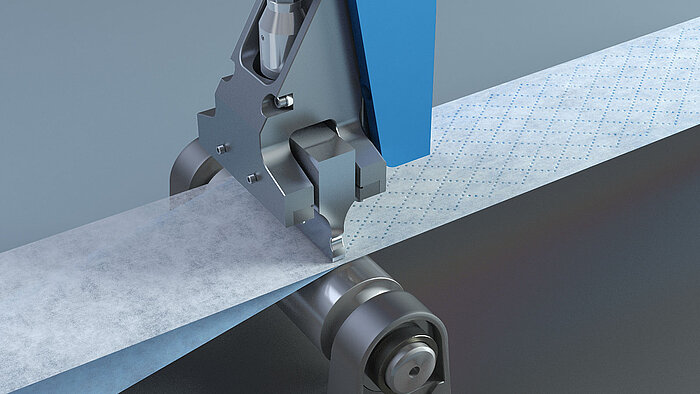

Soudage / soudure transversale

Les non-tissés peuvent être soudés également avec une soudure transversale. Comme pour la soudure en longueur, la sonotrode travaille en un point fixe, sans avancer ni reculer. C’est le rouleau-enclume qui se charge de faire la différence. Celui-ci veille à ce que le non-tissé entre en contact avec la sonotrode au bon endroit et que la soudure transversale ne soit effectuée qu’en ce point précis. Cette technique est utilisée p. ex. pour les soudures latérales sur les couches.

Laminage

Grâce à la structure du rouleau-enclume, l’assemblage des non-tissés lors du laminage est effectué uniquement par point, contrairement à une soudure en longueur. Ce procédé a pour avantage qu’en raison de la multitude des points d’assemblage, les propriétés des matériaux restent préservées. La fonction de filtration p. ex. ne sera pas altérée et le matériau restera élastique.

Gaufrage

L’opération de gaufrage consiste à donner au non-tissé une structure particulière, comme pour les disques de coton p. ex. Cette opération est réalisée par un rouleau. Il existe une petite particularité lorsque les matériaux à assembler présentent différentes couleurs : au niveau de la soudure apparaîtra la couleur de la bande inférieure. Rien de mieux pour créer un effet design (p. ex. pour des logos) sans passer par une impression couleur supplémentaire.

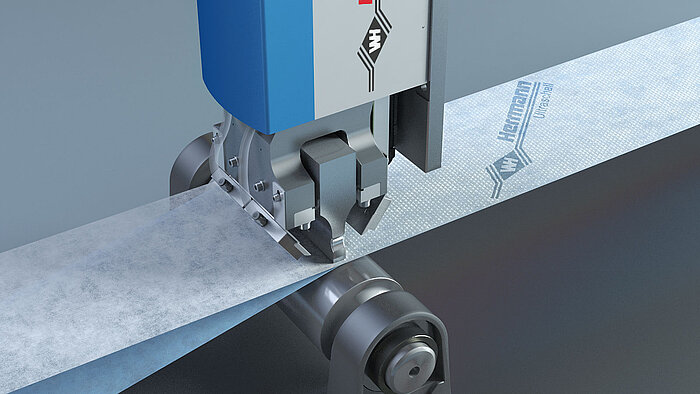

Soudage de non-tissés avec une technologie ultrasons continue

Avec notre technologie ultrasons, nous vous offrons une méthode permettant d’assembler, de souder, de laminer, de gaufrer et de couper des non-tissés, des textiles et des matières thermoplastiques en continu. Les machines et systèmes de la société Herrmann Ultrasons sont utilisés avant tout pour la production en grande série dans les industries du textile, du médical, de la filtration, de l’hygiène et de la technique en général. Les clients apprécient la haute qualité de soudage constante et contrôlée de nos procédés à haute vitesse. Il est ainsi possible de réaliser des applications complexes avec une manutention des plus simples et une grande facilité d’utilisation.

![[Translate to Frankreich - Französisch:] [Translate to Frankreich - Französisch:]](/fileadmin/_processed_/6/f/csm_TEi_7f015ae83d.jpg)