Le batterie rendono possibile la mobilità sostenibile e a zero emissioni, ma è tempo che anche la stessa produzione di batterie diventi sostenibile. È per questo che abbiamo unito le forze con CUSTOMCELLS®, una delle aziende leader nel mondo per lo sviluppo di celle per batterie agli ioni di litio personalizzate, alla ricerca di nuovi modi per ottimizzare da zero la produzione delle batterie. E abbiamo trovato la soluzione.

Con le moderne saldatrici a ultrasuoni e il know-how di svariati decenni nel campo degli ultrasuoni, possiamo migliorare in modo significativo la sicurezza, l’efficienza e il bilancio energetico della produzione.

“In Herrmann Ultraschall abbiamo trovato un partner affidabile per la realizzazione di giunzioni saldate sicure. Le apparecchiature a ultrasuoni di Herrmann forniscono un contributo significativo al miglioramento della qualità dei nostri prodotti. Noi di Customcells attribuiamo un grande valore alla sostenibilità e all’efficienza energetica e siamo pertanto estremamente soddisfatti dell’eccellente collaborazione e dell’implementazione congiunta delle più moderne tecnologie. Consigliamo Hermann Ultraschall senza alcuna riserva."

Christian Zender, Direttore di Customcells Tübingen GmbH

La sfida

Processi di giunzione quali la saldatura a ultrasuoni sono in genere utilizzati nelle fasi terminali della produzione delle batterie. Questo significa che, in caso di errori nel processo, l’intera cella della batteria deve essere scartata, determinando, per la produzione, costi elevati che potrebbero invece essere evitati. Ciò nonostante, l’industria ha finora sempre accettato tassi di scarto fino al 20%.

Herrmann Ultraschall e CUSTOMCELLS® mirano a sviluppare un processo di saldatura sicuro che soddisfi le richieste di sostenibilità dell’industria delle batterie. Ciò richiede un processo delicato e controllabile con precisione per evitare di danneggiare i materiali, molto sensibili, delle celle delle batterie.

Necessità di un processo ad alta efficienza energetica

L’attuale produzione di batterie a sacchetto (pouch) è tutt’altro che sostenibile: i materiali molto sensibili sono spesso uniti utilizzando processi di saldatura termica come la sigillatura a caldo. Il consumo energetico è molto elevato, così come il rischio di danneggiare i materiali nel corso del processo. Esiste tuttavia un’alternativa più sicura ed ecologica che sta già generando un elevato potenziale di risparmio in un altro settore industriale.

Gli ultrasuoni riducono il consumo di energia

Le confezioni a sacchetto vengono saldate con gli ultrasuoni da decenni con enormi benefici per le aziende: questo processo efficiente consente infatti di risparmiare fino al 75% di energia. Ciò è possibile perché gli ultrasuoni funzionano senza richiedere apporto di calore esterno: il calore si produce solo per breve tempo all’interno dei materiali a causa dell’attrito. Gli utensili di saldatura rimangono freddi.

Herrmann è stata in grado di trasferire con successo alla saldatura di batterie a sacchetto (pouch) il know-how acquisito nelle migliaia applicazioni risolte.

I dati di processo sono rassicuranti

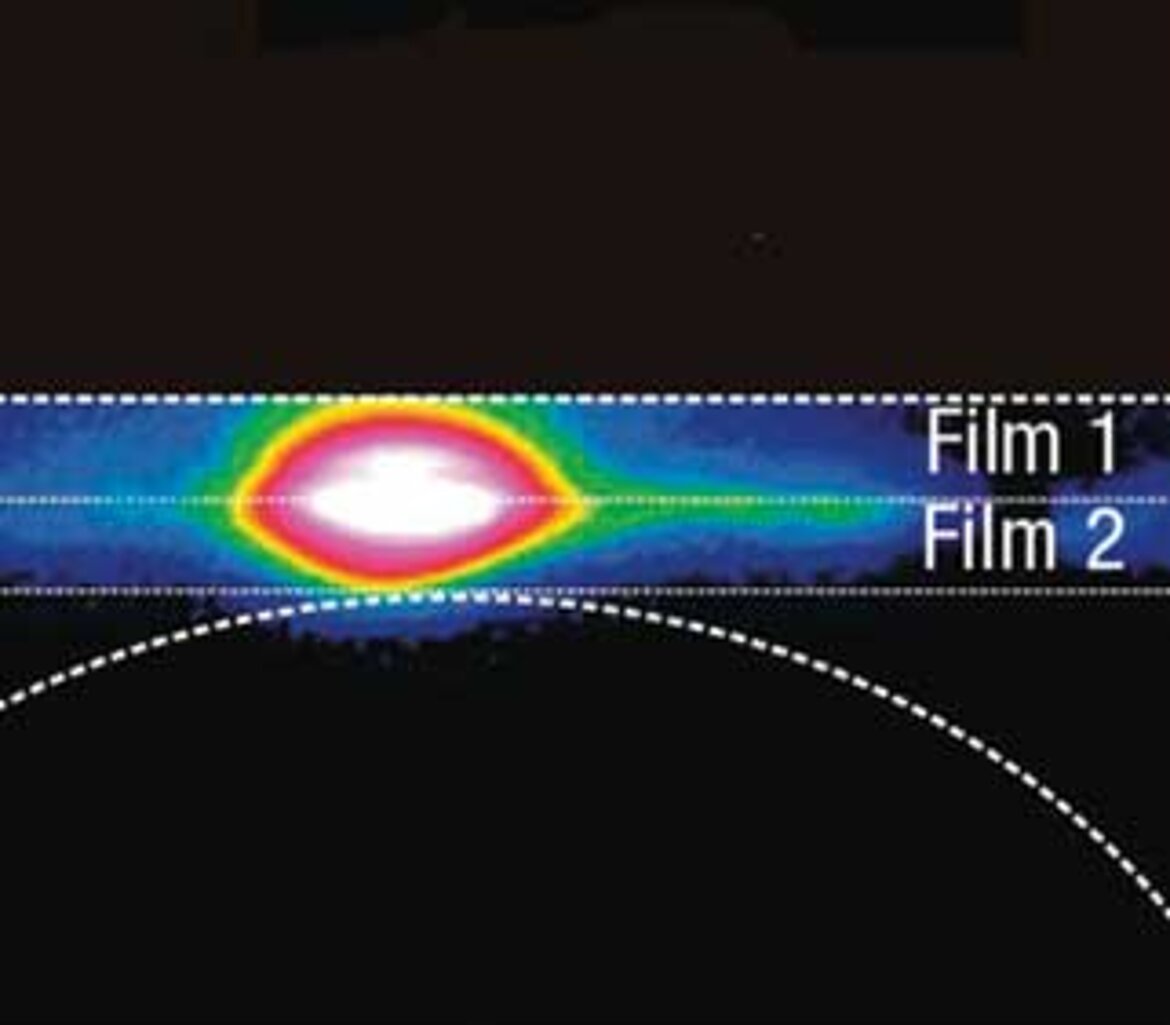

Nella saldatura di materiali plastici, i sistemi di saldatura a ultrasuoni di Herrmann ottengono già tassi di scarto prossimi allo 0%. Il fattore fondamentale è il monitoraggio del processo: per ogni singola saldatura vengono registrati e documentati fino a 150 diversi parametri, i più importanti dei quali possono essere visualizzati in tempo reale. Ciò garantisce risultati di saldatura riproducibili e riduce al minimo gli scarti.

La stessa quantità di dati è disponibile anche per ciascun singolo processo di saldatura a ultrasuoni di metalli non ferrosi. Se utilizzati, questi dati costituiscono una preziosa base per l’ottimizzazione del processo di saldatura delle celle per batterie al fine di garantire un risultato costante. In tal modo il tasso di scarti può essere ridotto di molte volte, determinando quindi un considerevole taglio dei costi e dei materiali.

Test sul campo

Insieme a CUSTOMCELLS®, Herrmann ha trasferito nell’applicazione pratica l’esperienza acquisita in oltre 60 di utilizzo degli ultrasuoni. In questo caso i macchinari dello specialista degli ultrasuoni sono utilizzati per la presaldatura e la saldatura principale sulle batterie a sacchetto (pouch). La sfida principale: le celle per batterie prodotte da CUSTOMCELLS® utilizzano linguette significativamente più piccole di quanto si osservi normalmente nel settore.

Per garantire il collegamento affidabile tra la linguetta e l’anodo o il catodo, i sonotrodi delle saldatrici a ultrasuoni sono stati adattati con precisione alle corrispondenti dimensioni delle linguette.

I risultati ottenuti in laboratorio sono confermati

I test di saldatura condotti nel laboratorio di ultrasuoni hanno dimostrato che le celle utilizzate da CUSTOMCELLS® possono essere saldate in modo sicuro e delicato con un sonotrodo dallo speciale design già sviluppato.

A distanza di poco tempo è stato anche possibile definire i parametri di saldatura. Questo ha reso possibile il passaggio ai sistemi di saldatura Herrmann senza provocare tempi di inattività nella produzione. Le macchine hanno dimostrato di poter offrire, nell’applicazione pratica, un processo di giunzione delle celle per batterie affidabile e a risparmio energetico.

Lo sviluppo congiunto offre un processo di saldatura ottimizzato

Gli ultrasuoni sono la tecnologia giusta per saldare le batterie a sacchetto (pouch) in modo delicato, ma al contempo robusto e rispettoso dell’ambiente. Ciò è stato dimostrato dalla collaborazione con CUSTOMCELLS®, nell’ambito della quale sono stati messi in pratica i vantaggi offerti da questa tecnologia di giunzione. In questo processo si è reso subito evidente quanto, nella fabbricazione delle batterie, siano preziosi i numerosi anni di esperienza nell’impiego degli ultrasuoni, anche in altri settori industriali. Con l’utilizzo degli ultrasuoni questo processo produttivo può essere reso molto più sicuro, più ecologico ed efficiente.

Oltre all’esperienza, anche la consulenza competente e la flessibilità del servizio di assistenza fornito dal partner responsabile dell’attrezzatura a ultrasuoni è importante, perché consente di reagire immediatamente, se necessario, a eventuali variazioni nel processo di produzione. La combinazione di soluzioni di saldatura adeguate al progetto e un buon servizio di assistenza costituisce la base per produrre senza difficoltà applicazioni nel settore delle batterie con gli ultrasuoni.