Combinare sostenibilità e riduzione dei costi

Un processo innovativo fissa i fili elastici in modo sicuro ed efficiente grazie agli ultrasuoni

Per rendere più efficiente il costoso processo di fissaggio dei fili elastici nei tessuti non tessuti, Herrmann Ultraschall ha sviluppato un processo innovativo che utilizza gli ultrasuoni. Le aziende produttrici possono quindi beneficiare di un processo flessibile, stabile e sostenibile che migliora la customer experience riducendo al contempo i costi di produzione.

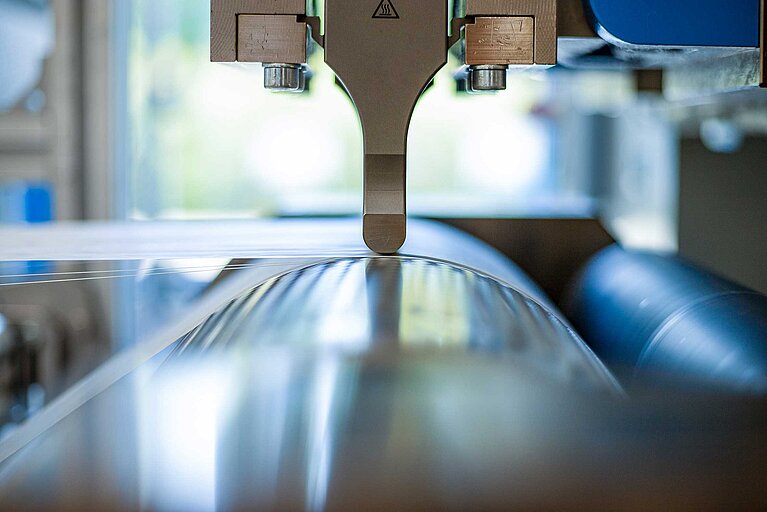

Questo processo di fissaggio brevettato si basa su un nuovo tipo di sonotrodo. Grazie alla struttura superficiale unica nel suo genere, l’utensile di saldatura crea un tunnel tra gli strati del tessuto non tessuto, all’interno del quale vengono guidati i fili elastici. A seconda dell’applicazione, vengono creati in modalità continua o intermittente punti di saldatura specifici, nei quali i fili vengono fissati nel tessuto non tessuto solo per mezzo degli ultrasuoni.

Un considerevole vantaggio offerto dagli ultrasuoni consiste nel fatto che per il fissaggio dei fili elastici non sono necessari elementi di giunzione aggiuntivi. Rispetto ai processi di giunzione tradizionali, questo metodo riduce significativamente il consumo di risorse e di energia, e di conseguenza i costi totali di produzione. L’eliminazione di sostanze chimiche, inoltre, migliora la sensazione al tatto, il bilancio di sostenibilità dei prodotti e la loro durata nel tempo, in quanto l’elasticità dei fili rimane inalterata per un periodo di tempo maggiore.

Allo stesso tempo, il processo a ultrasuoni riduce notevolmente il rischio di rottura del fili, dal momento che i fili elastici non entrano in contatto con l’utensile di saldatura durante il processo di fissaggio. Essi sono invece leggermente deformati dalla speciale forma dei tunnel creata dal sonotrodo, così che, dopo il fissaggio, l’attrito superficiale tra i filamenti e i tessuti non tessuti aumenta, migliorando l’adesione dei fili.

Rispetto alle soluzioni precedenti con gli ultrasuoni, la guida del filo tramite il sonotrodo offre anche ulteriori benefici: “In precedenza era necessario un controrullo con superficie incisa in modo specifico per ogni applicazione. Ciò rendeva la guida del filo costosa e complessa,” spiega la Dott.ssa Raquel Roussel-Garcia, Sviluppo applicazioni NONWOVENS di Herrmann. “Grazie alla geometria innovativa dei canali di guida nel sonotrodo, possiamo implementare molte diverse combinazioni di materiali e dimensioni di prodotto con un solo utensile. In tal modo i costi di investimento sono ridotti al minimo e il processo risulta molto più flessibile.” Poiché il sonotrodo fa parte di un semplice sistema a cambio rapido, è inoltre possibile ridurre i tempi di fermo e i costi di manutenzione in produzione, conclude Roussel-Garcia.