Soudage par ultrasons de plastiques biosourcés

Prêt pour l’ère sans pétrole ?

À ce jour, les demandes de soudage de matériaux recyclés, autrement dit de plastiques qui ont déjà été traités une ou plusieurs fois auparavant, sont peu nombreuses. La soudabilité doit être déterminée de façon empirique dans le laboratoire d’essai.

La prochaine étape est beaucoup plus passionnante : comment l’utilisation de plastiques biosourcés (biopolymères) composés de matières organiques évolue-t-elle, et comment de tels biopolymères peuvent-ils être soudés ?

Notre laboratoire d’ultrasons a étudié deux biopolymères techniques 100 % renouvelables et biodégradables de la société Tecnaro.

Biopolymères

Les matériaux ARBOFORM® intègrent de la lignine, deuxième polymère le plus abondant dans la nature, après la cellulose. La lignine est un sous-produit de l’industrie de la cellulose. Près de 50 millions de tonnes sont produites chaque année à travers le monde. Le mélange de la lignine avec des fibres naturelles (lin, chanvre ou autres fibres végétales) et des additifs naturels donne naissance à un matériau composite renforcé aux fibres qui est adapté à un traitement sous élévation de température et de pression et peut être traité sur des machines de moulage par injection en vue de former des pièces.

Selon la formule, les matériaux ARBOBLEND® sont constitués de biopolymères tels que des polyhydroxyalkanoates (PHA), de la polycaprolactone (PCL), des polyesters (p. ex. bio-PET), de l’amidon, de l’acide polylactique (APL), des bio-polyoléfines (bio-PE), des biopolyamides (bio-PA), de la lignine, des résines naturelles, des cires naturelles, des huiles naturelles, des acides gras naturels, de la cellulose, des additifs biologiques et des fibres de renforcement naturelles. Selon l’application, les matériaux ARBOBLEND peuvent être biodégradables ou résistants.

Ces deux types de plastique affichent des valeurs de résistance mécanique de l’ordre du PC-ABS et sont donc adaptés à une comparaison. La première étape consistait en la production d’échantillons par notre partenaire BARLOG. Ainsi, les techniciens du laboratoire d’essai d’Herrmann Ultrasons disposait d’un point de départ uniforme pour tester la soudabilité, la résistance à la traction et la résistance à la pression des matériaux.

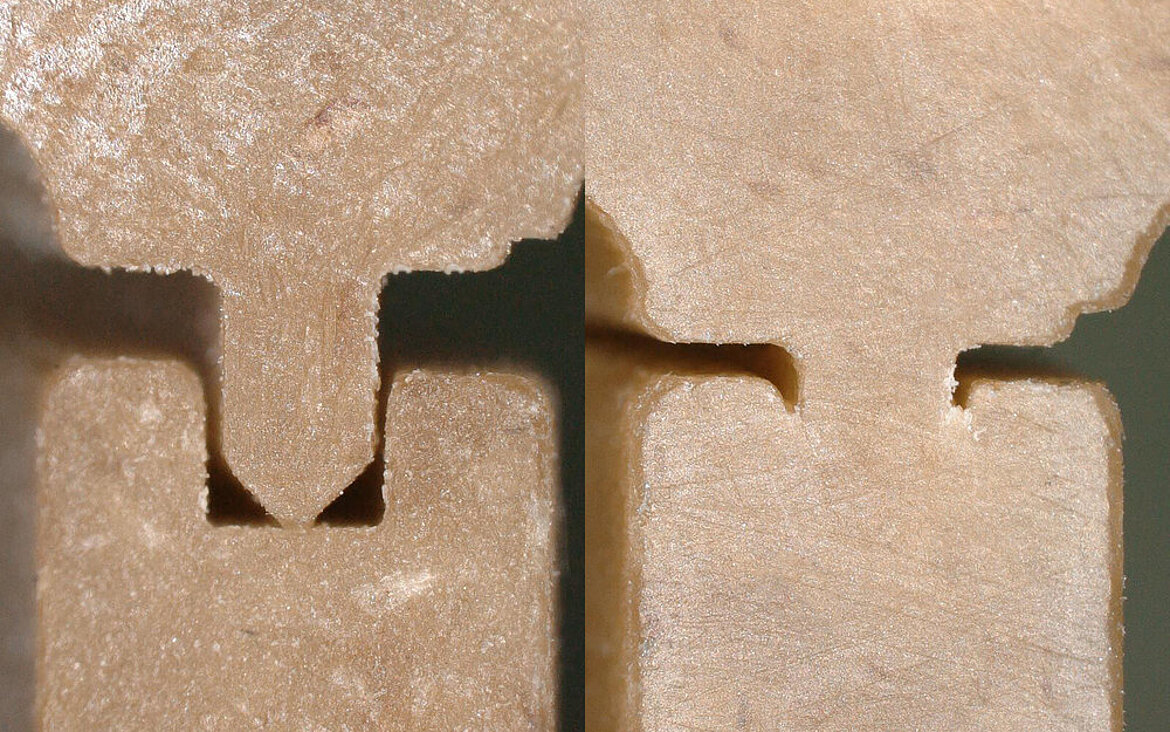

Les résultats de test ont démontré que les bioplastiques à base de lignine pouvaient être soudés par ultrasons et, en principe, pouvaient être traités avec des paramètres similaires. Les tests de résistance à la traction ont révélé que les deux bioplastiques étaient loin des forces d’arrachement du plastique à base de pétrole, mais que le matériau ARBOBLEND se situait dans une plage de valeurs comparable et que le matériau ARBOFORM répondait à des exigences normales en matière de résistance mécanique.

Conclusion :

Les biopolymères techniques jouent actuellement un rôle secondaire dans la production, mais en tant que spécialiste en assemblage, nous nous tenons à la disposition de l’industrie plastique lorsqu’il s’agit d’enquêter sur les tendances futures et de les façonner.