Saldatura di metalli per la mobilità elettrica

Saldatura di rame e alluminio con gli ultrasuoni

La saldatura a ultrasuoni di metalli non ferrosi è un processo consolidato ed è attualmente in rapida espansione in relazione alla crescita del mercato delle batterie agli ioni di litio (LIB), attualmente la principale fonte di energia accumulata per la mobilità elettrica. Herrmann Ultrasuoni, da decenni specialista nel campo della saldatura a ultrasuoni, ha ora sviluppato un nuovo sistema per la saldatura dei metalli, HiS VARIO.

La saldatura a ultrasuoni è un processo pulito, sicuro e rispettoso dell’ambiente, adatto non solo per la presaldatura e la saldatura principale di anodi e catodi nella fabbricazione di LIB, ma anche per le connessioni elettriche nell’industria automobilistica, dei beni di consumo e dell’elettronica. Il processo può essere utilizzato in una postazione di lavoro manuale o incorporato in linee di produzione automatizzate. I vantaggi offerti da questo processo sono:

- Elevata resistenza

- Tempi di saldatura brevi

- Basso consumo di energia

- Nessun materiale di consumo

- Le vibrazioni longitudinali rompono lo strato di ossido

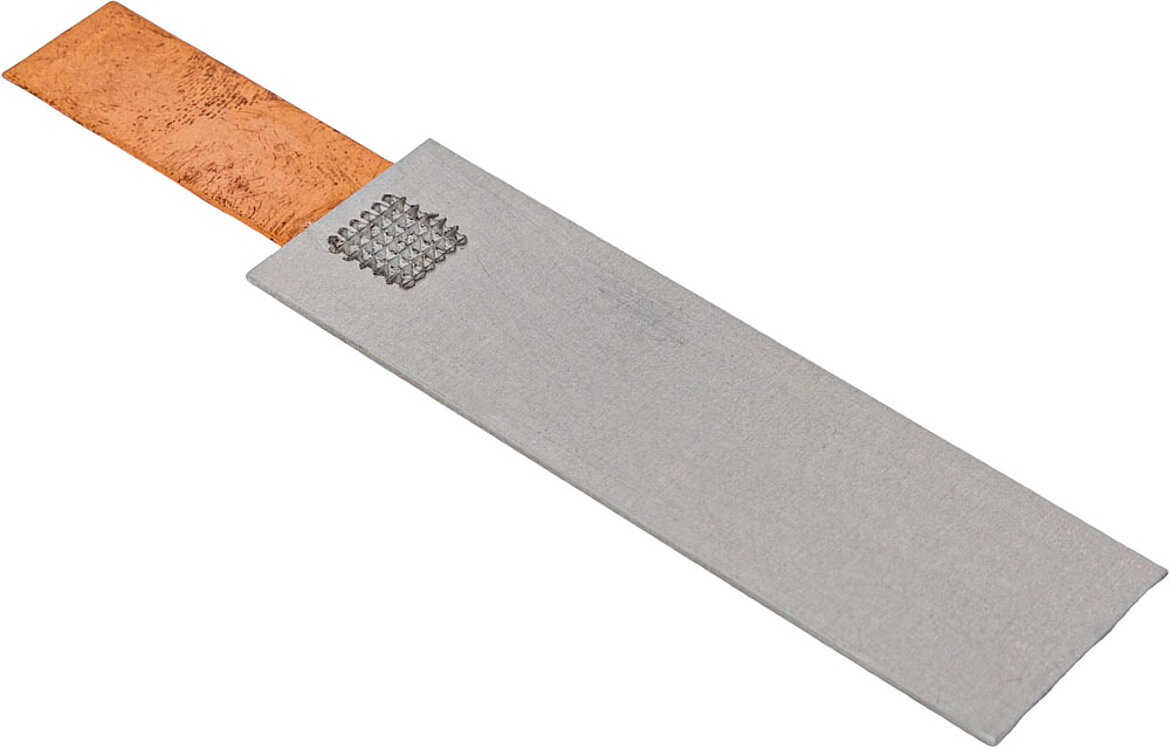

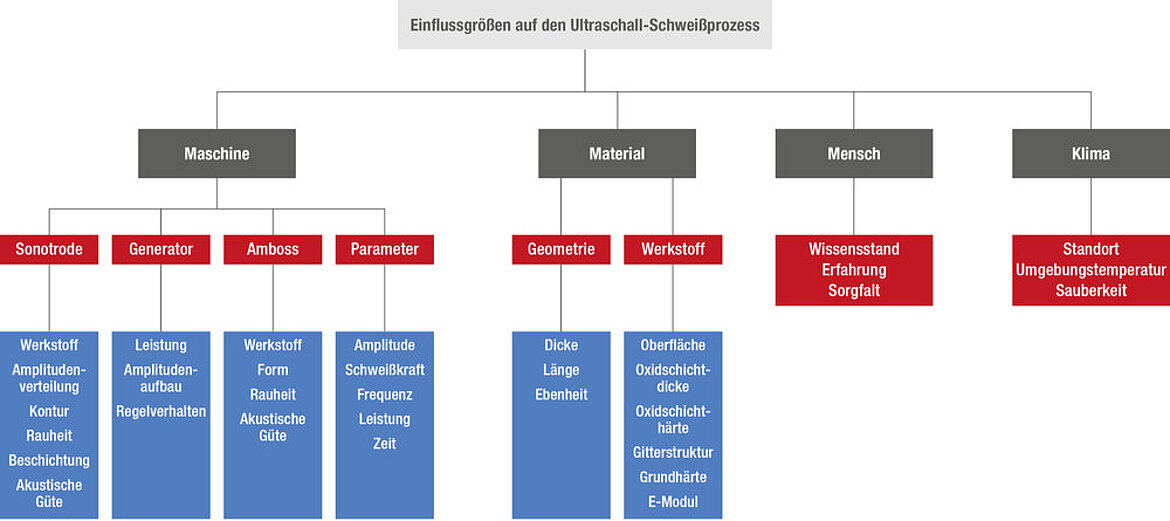

La saldatura a ultrasuoni è principalmente utilizzata, nel 90% delle applicazioni, per unire metalli conduttivi non ferrosi e preziosi con composti di rame-alluminio. L’energia necessaria per la giunzione è fornita da vibrazioni meccaniche. Dalla corrente alternata di rete a 50 Hz, il generatore di ultrasuoni produce oscillazioni elettriche dell’ordine di 20 e 35 kHz per questo scopo. Un convertitore viene utilizzato per trasformare le oscillazioni elettriche in oscillazioni meccaniche con la medesima frequenza. L’utensile di saldatura, chiamato sonotrodo, trasferisce le vibrazioni alle parti da unire. Il sonotrodo si accoppia con la parte da unire rivolta verso di esso e la fa oscillare longitudinalmente. L’altra parte è sorretta da un’incudine con una particolare struttura e non si muove. Anche la superficie di accoppiamento del sonotrodo deve presentare un’apposita struttura, altrimenti la parte da unire superiore non si muoverebbe, ovvero non verrebbe generato un movimento relativo.

Il rivestimento di ossido nei punti di giunzione viene rotto dall’intenso attrito e le due parti da unire si fondono insieme con a livello molecolare grazie alla contemporanea esposizione a una forza di pressione. L’aspetto decisivo della saldatura non è il calore prodotto, che è di molto inferiore al punto di fusione, ma il movimento relativo delle due parti da unire. Poiché il processo sviluppa un calore ridotto, non vi sono effetti negativi sulla struttura materiale della sostanza. Lo spessore minimo del materiale delle parti da unire è di 2-3 mm per le lamine di rame, a seconda della superficie da saldare. In base all’applicazione, la potenza richiesta è compresa tra 1.000 e 6.200 watt.

Importante visualizzazione del processo

Il sistema di controllo verifica i parametri di processo e li visualizza. La visualizzazione grafica dei parametri sullo schermo della macchina, ovvero ampiezza, energia, profondità di saldatura e forza di saldatura, si è rivelata un importante strumento per garantire la stabilità del processo. Per ogni applicazione deve essere determinata una finestra di processo per compensare le tolleranze dei materiali e della produzione. In questa fase è necessario tenere conto di tutti i precedenti passi del processo produttivo delle celle. È importante ridurre al minimo gli scarti, soprattutto nel caso delle costose celle di batterie. Quando si determinano i parametri di saldatura, ovvero si considerano l’applicazione, il materiale e l’ambiente di produzione, è fondamentale pensare in modo olistico. Ecco perché è importante coinvolgere i fornitori di tecnologia a ultrasuoni nello sviluppo del prodotto il prima possibile. Herrmann Ultrasuoni ritiene che la parametrizzazione fine offra enormi opportunità di migliorare ulteriormente la qualità della produzione e la vita utile dei sonotrodi. È possibile osservare correlazioni tra la stabilità del processo e la riduzione di particelle e tra applicazioni di energia, un convertitore stabile e la vita utile degli utensili di saldatura.