Metalle schweißen für E-Mobilität

Kupfer und Aluminium mittels Ultraschall verschweißen

Das Ultraschallschweißen von Nichteisenmetallen ist ein etabliertes Verfahren und boomt gerade bezüglich des wachsenden Marktes für Lithium-Ionen-Batterien (LIB) – momentan die Hauptspeicherquelle für Elektromobilität. Herrmann Ultraschall ist seit Jahrzehnten Spezialist für das Ultraschallschweißen und hat gerade ein neues Schweißsystem HiS VARIO für Metalle entwickelt.

Ultraschallschweißen ist ein sauberer, sicherer und umweltfreundlicher Prozess – es eignet sich neben der Vor- und Hauptschweißung für die Anode und Kathode bei der LIB-Herstellung auch für elektrische Verbindungen in der Automotive-, Consumer- und Electronics-Industrie. Das Verfahren lässt sich als Handarbeitsplatz einsetzen oder automatisiert in Produktionslinien integrieren. Die Vorteile sind:

- Hohe Festigkeit

- Kurze Schweißzeiten

- Niedriger Energieverbrauch

- Keine Verbrauchsmaterialien

Longitudinale Schwingungen brechen Oxidschicht auf

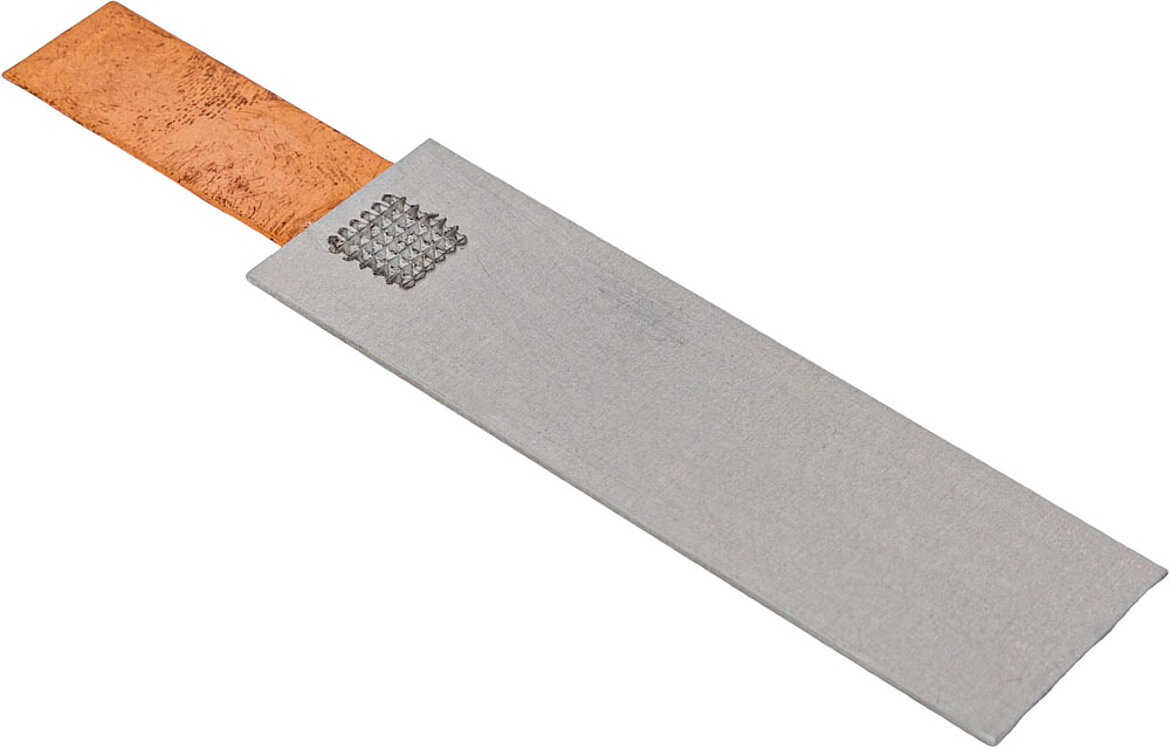

Das Ultraschallschweißen verbindet vor allem leitfähige Bunt- und Edelmetalle, wobei Kupfer-Aluminiumverbindungen 90% der Anwendungen ausmachen. Die zum Fügen benötigte Energie wird mittels mechanischer Schwingungen eingetragen. Der Ultraschallgenerator generiert dazu, aus dem 50-Hz-Netzwechselstrom, elektrische Schwingungen im 20 oder 35 kHz-Bereich – über einen Konverter werden die elektrischen in mechanische Schwingungen in der gleichen Frequenz umgewandelt. Das Schweißwerkzeug, Sonotrode genannt, überträgt die Vibrationen auf die Fügepartner, wobei die Sonotrode an das ihr zugewandte Fügeteil ankoppelt und dieses longitudinal (in Längsrichtung) schwingen lässt. Das andere Fügeteil ist in einem strukturierten Amboss fixiert und bewegt sich nicht. Die Ankoppelfläche der Sonotrode muss ebenfalls strukturiert sein, da sich sonst der obere Fügepartner nicht bewegen würde, sprich keine Relativbewegung erzeugt werden würde.

Durch die intensive Reibung wird an den Fügestellen die vorhandene Oxidschicht aufgebrochen und die beiden Fügeteile zu einer stoffschlüssigen Verbindung unter gleichzeitiger Druckeinwirkung verschweißt. Entscheidend bei der Verschweißung ist nicht die entstehende Wärme, die weit unter dem Schmelzpunkt liegt, sondern die Relativbewegung beider Fügepartner. Aufgrund der geringen Prozesswärme verändert sich das Materialgefüge im Werkstoff nicht nachteilig. Die Materialstärke der Fügepartner beträgt je nach Schweißfläche bei Kupferblech maximal 2 bis 3 mm. Der Leistungsbedarf hängt von der Anwendung ab und liegt zwischen 1000 und 6200 Watt.

Wichtige Prozessvisualisierung

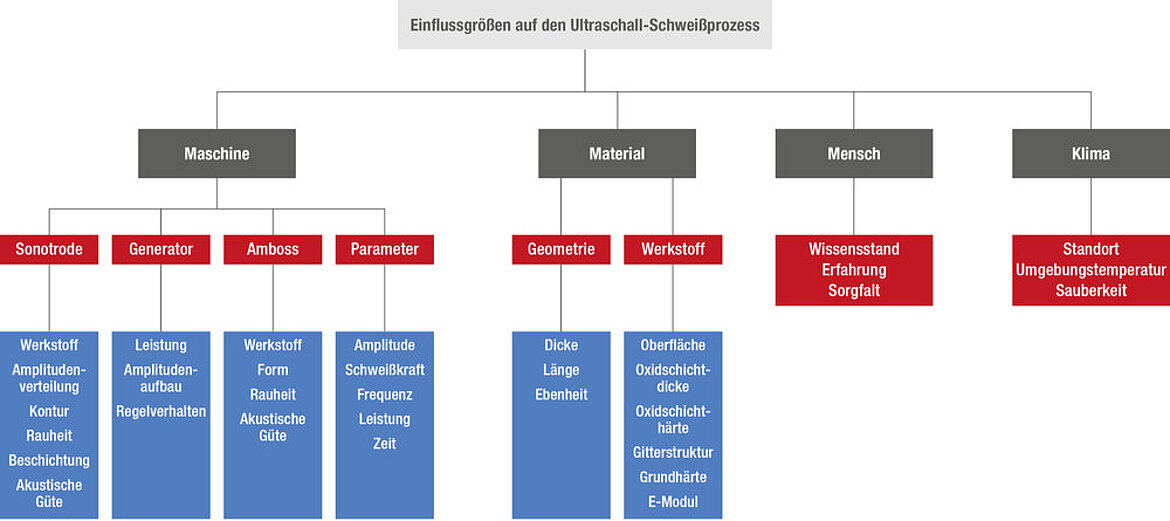

Die Systemsteuerung kontrolliert die Parameter des Prozesses und visualisiert sie. Diese grafische Darstellung der Parameter, wie Amplitude, Energie, Fügeweg und Schweißkraft, auf dem Maschinenbildschirm stellt sich als wichtiges Instrument heraus, um Prozess-Stabilität zu gewährleisten. Für jede Anwendung muss ein Prozessfenster ermittelt werden, um Material- und Fertigungstoleranzen auszugleichen. Alle vorgeschalteten Prozessschritte der Zellfertigung müssen dabei beachtet werden. Gerade bei der teuren Batteriezelle hat die Ausschussminimierung eine hohe Priorität. Bei der Ermittlung der Schweißparameter muss ganzheitlich gedacht werden, d.h. es müssen die Anwendung, das Material und die Produktionsumgebung einbezogen werden. Daher ist es wichtig, den Ultraschalltechnologie-Lieferanten so früh wie möglich in die Produktentwicklung einzubeziehen. Herrmann Ultraschall sieht in der feinen Parametrierung große Chancen, die Produktionsqualität und die Lebensdauer der Sonotroden weiter zu entwickeln. Korrelationen sind zu erkennen zwischen Prozess-Stabilität und Partikelreduzierung sowie zwischen Energieeinträgen, einem stabilen Konverter und den Standzeiten der Schweißwerkzeuge.