HiS SYSTEMS

Führend in Prozessstabilität und Präzision. Ob Handarbeitsplatz oder Integration in Produktionslinien, Herrmann hat die Lösung für extrem feste und leitfähige Metallverbindungen. Schnelles Umrüsten und weniger Fehlteile sparen erhebliche Kosten.

- Kostenersparnis durch bessere Produktionsqualität

- Langzeiterprobte Ultraschallkomponenten

- Digitaler Ultraschallgenerator

Die Sicherstellung und Überwachung der Qualität steht beim Metallschweißen im Vordergrund. Den Prozess stabil und reproduzierbar einrichten und über die grafische Visualisierung stets im Blick haben, diesen Aufgaben wird die Produktlinie HiS über die Steuerung VARIO Control gerecht. Dazu kommt ein schneller Werkzeugwechsel sowohl für das Schweißwerkzeug als auch die Vorrichtung des Schweißteils, sowie eine platzsparende Bauform für einfache Integration. Ein durchdachtes Design garantiert Sauberkeit beim Arbeiten, Zugänglichkeit und größtmögliche Sicherheit für den Bediener.

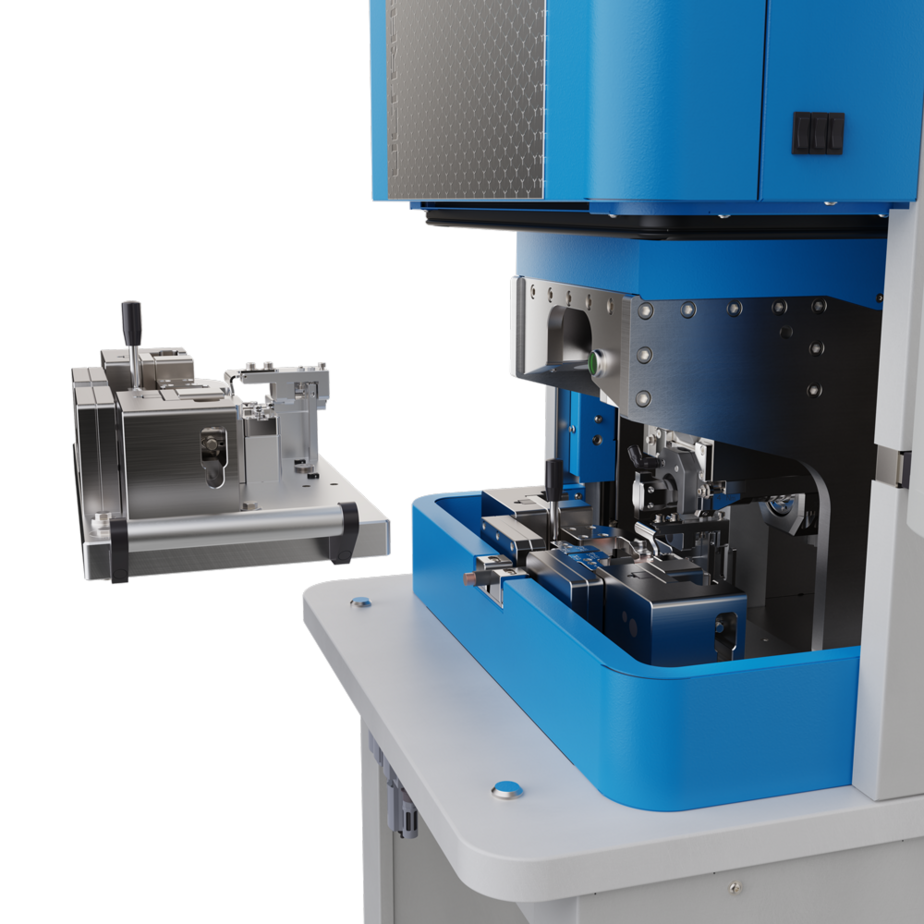

Die HiS VARIO S steht für hohe Leistung und Flexibilität für Automatisierer. Das System lässt sich einfach in Fertigungslinien integrieren und besticht durch Kompaktheit und Zugänglichkeit. Alle Elemente für einen schnellen Werkzeugwechsel und Produktionsanlauf sind neu durchdacht und verringern Umrüstzeiten erheblich. Die Kostenersparnis durch Produktionssicherheit und Qualität steht dabei an erster Stelle.

Die Frequenz von 20 kHz eignet sich für alle Batterieapplikationen mit mehrlagigen Folien oder stärken Materialien bei Wire-to-Terminal-Applikationen.

- Präzise Ausrichtung

- Werkzeugwechsel einfach und schnell

- Modularität und Flexibilität für Automatisierer

Präzise Ausrichtung

- Patentiertes Justiermodul zur Feinjustage der Sonotrode (planparallele Ausrichtung)

- Grobausrichtung alle 90 ° möglich

- Feste axiale Position garantiert gleiche Schweißposition bei jedem Sonotrodenwechsel

- Zusätzliche Abstützung der Sonotrode im Knotenpunkt für langzeitstabile Schweißungen

Werkzeugwechsel einfach und schnell

- Neuartiges Design von Sonotrode und Halterung garantiert Stabilität

- Zugänglichkeit von vorne

- Werkzeugwechsel inline und außerhalb möglich

- Präziser Sonotrodenwechsel in wenigen Minuten

Modularität und Flexibilität für Automatisierer

- Links- und Rechts-Version

- Mechanische Schnittstellen an mehreren Seiten möglich

- Konfiguration mit und ohne Ambossaufnahme

- Verschiedene Feldbusschnittstellen zur Kommunikation (EtherCAT, ProfiNet PROFINET IO (RT), EtherNet/IP, u.w.)

- Weitere Funktions- und Software-Optionen (Sonotrodenkühlung, Konverterkühlung, DataRecorder für Datenauswertung)

Footprint

- Branchenführende Kompaktheit und geringe Baugröße

- Freie Zuführmöglichkeiten bei Automatisierung

Auch als Handarbeitsplatz verfügbar

- Sichere Bedienung über Zwei-Hand-Start

- Ideal für Entwicklungsumgebungen

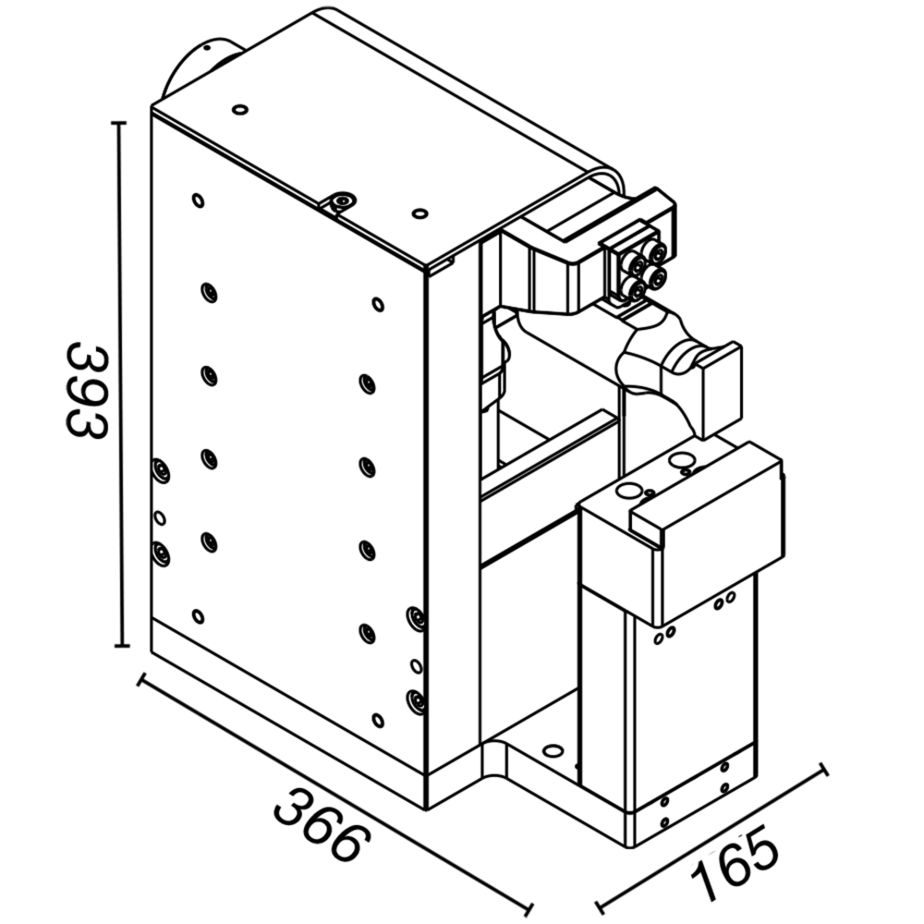

| HiS VARIO S 20 (Links- und Rechts-Version) | 20 kHz |

|---|---|

| Generatorenleistung [W] | 2400 / 4800 / 6200 |

| Schweißkraft max.* [N] *bei 6 bar | 3500 |

| Arbeitshub [mm] | 15 / 30 / 60 |

| Außenmaße (B x H* x T) [mm] *bei max. Höhenverstellung | 165 x 393 x 366 |

| Control Panel | 12" Touchscreen color |

| Betriebsarten | 5 |

| Schweißteil-Memories | 32 |

| Anzahl der gespeicherten Schweißungen (Wertekontrolle) | 100 |

| Ansteuerung von Zusatzfunktionen (optional) | 4 |

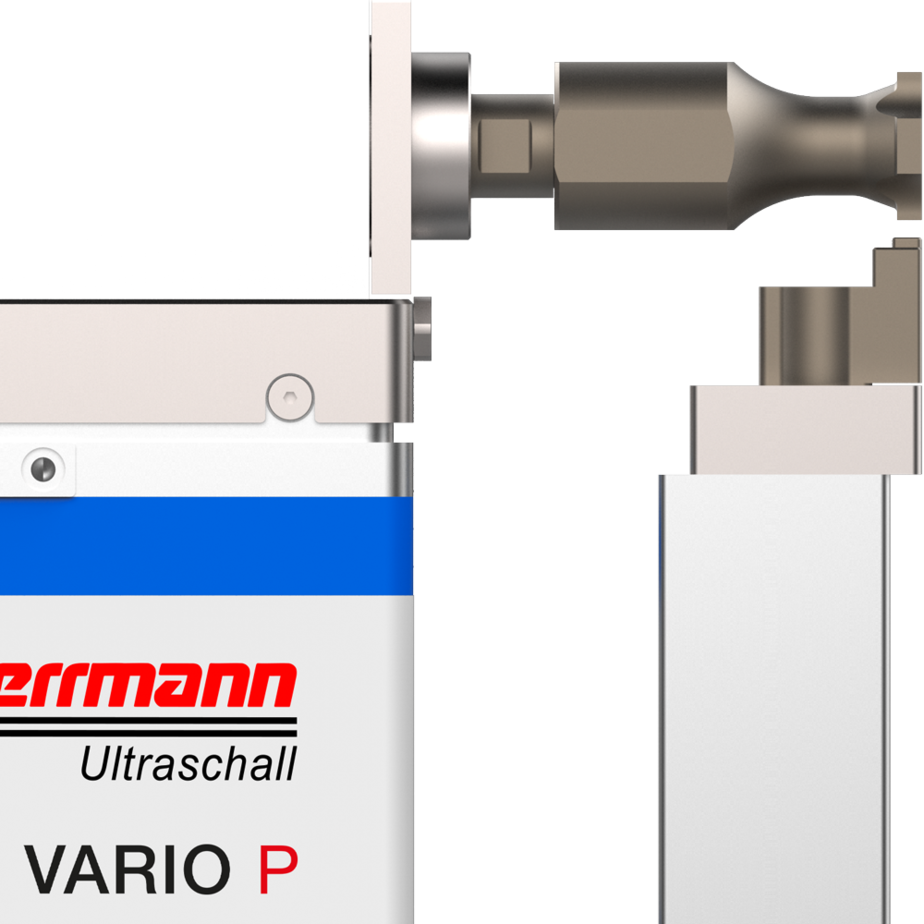

Die HiS VARIO P steht für höchste Präzision auch bei kleinen Schweißkräften. Das System lässt sich einfach in Fertigungslinien integrieren und besticht durch Kompaktheit und Zugänglichkeit. Alle Elemente für einen schnellen Werkzeugwechsel und Produktionsanlauf sind neu durchdacht und verringern Umrüstzeiten erheblich. Die Kostenersparnis durch Produktionssicherheit und Qualität steht dabei an erster Stelle.

Die Frequenz von 35 kHz ist ideal geeignet für die sichere Verbindungen von Batterie-Applikationen mit geringer Lagenzahl und von Wire-to-Terminal-Applikationen mit kleinsten Materialstärken und -durchmessern.

- Präzise kleine Schweißkräfte

- Werkzeugwechseln einfach und schnell

- Modularität und Flexibilität für Automatisierer

Präzise kleine Schweißkräfte

- neu entwickeltes Wippsystem (Kraftbereich von 5 - 260 N)

- Hohe Reproduzierbarkeit der Schweißkraft im unteren Kraftbereich

- Sequenzielles Antriebskonzept

Werkzeugwechseln einfach und schnell

- Indexiertes Werkzeugwechselsystem

- Optimale Zugänglichkeit

- Werkzeugwechsel inline und außerhalb möglich

- Präziser Sonotrodenwechsel in wenigen Minuten

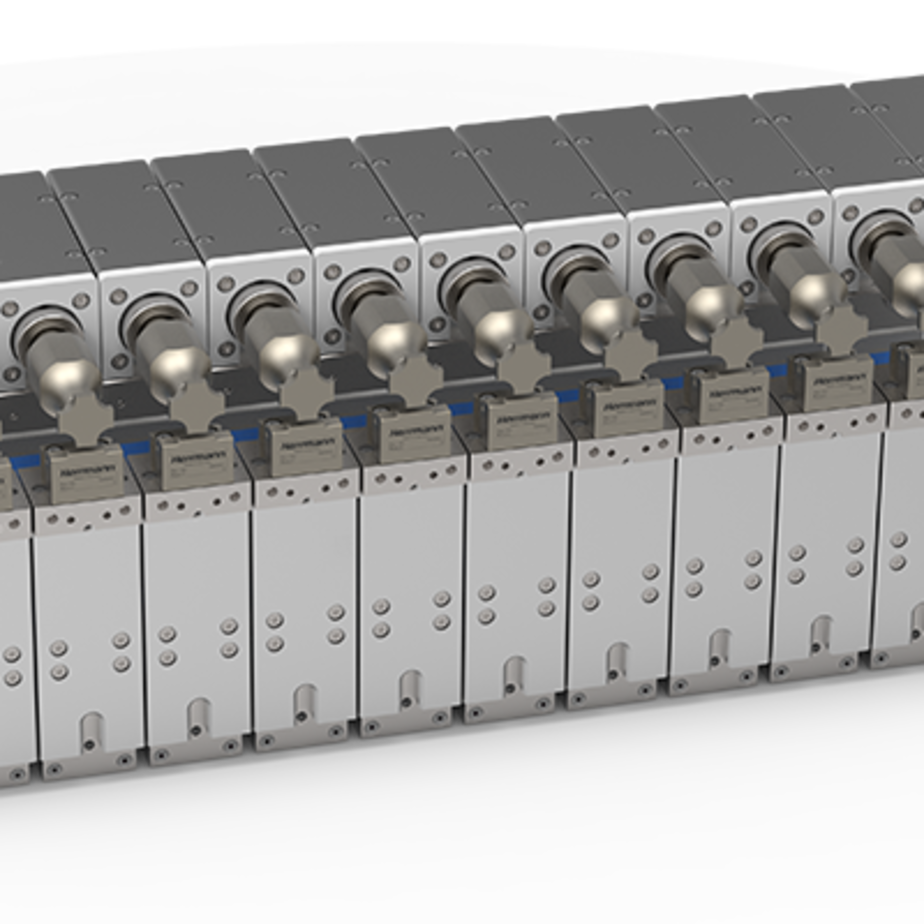

Modularität und Flexibilität für Automatisierer

- Kompakte Anreihung der Schweißmodule

- Mechanische Schnittstellen an mehreren Seiten

- Individueller Haupthub und Schweißkraft wählbar

- Verschiedene Feldbusschnittstellen zur Kommunikation (EtherCAT, ProfiNet PROFINET IO (RT), EtherNet/IP und weitere)

- Weitere Funktions- und Software-Optionen (Sonotrodenkühlung, Konverterkühlung, DataRecorder für Datenauswertung)

Footprint

- Branchenführende Kompaktheit und geringe Modulbreite

- Freie Zuführmöglichkeiten bei Automatisierung

Auch als Handarbeitsplatz verfügbar

- Sichere Bedienung über Zwei-Hand-Start

- Ideal für Entwicklungsumgebungen

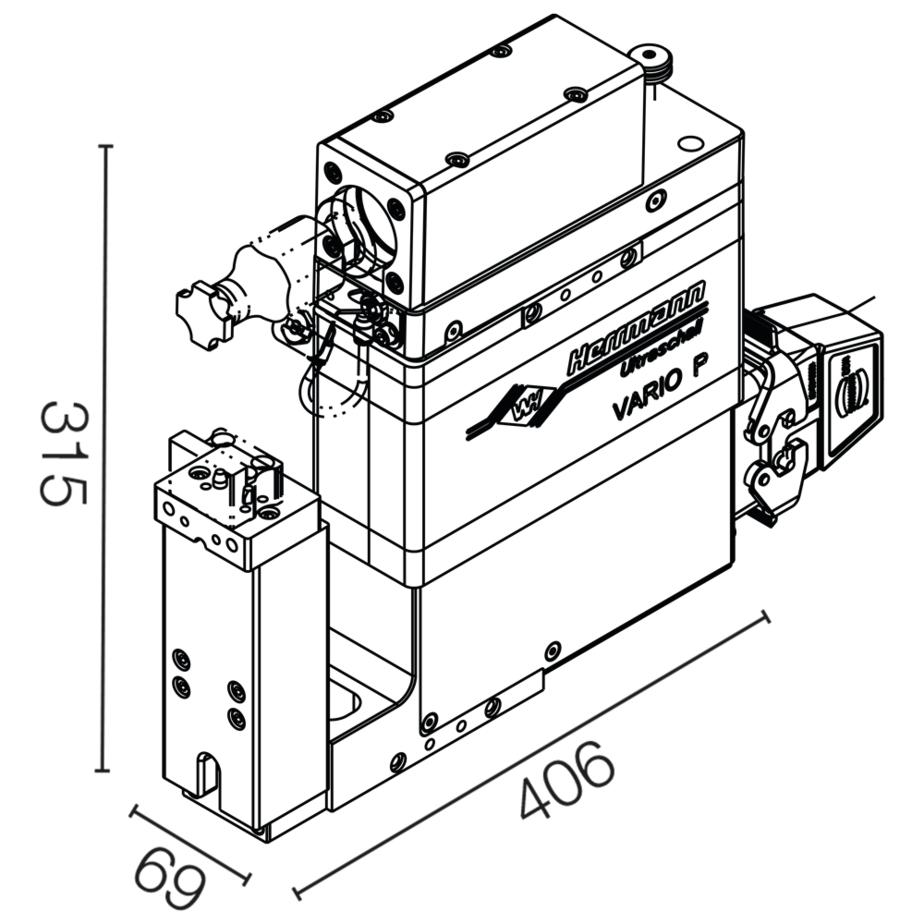

| HiS VARIO P 35 | 35 kHz |

|---|---|

| Generatorenleistung [W] | 1200 |

| Schweißkraft max [N] bei 6 bar | 115 / 260 |

| Schweißhub [mm] | 10 / 30 / 50 |

| Außenmaße (B x H x T) [mm] | 69 x 315 x 406 |

| Control Panel Touchscreen color | 8,4" |

| Betriebsarten | 5 |

| Schweißteil-Memories | 32 |

| Anzahl der gespeicherten Schweißungen (Grafik & Daten) | 100 |

Die HiS VARIO X ist ein äußerst vielseitiges System zur Integration in automatisierte Produktionslinien. Höchste Leistung ermöglicht starke, zuverlässige Verbindungen für anspruchsvolle Wire-to-Terminal-Applikationen sowie Batterieapplikationen mit hoher Lagenzahl oder großen Abmessungen. Ein zügiger Applikationswechsel ist genauso möglich wie ein sicherer und einfacher Austausch der Schweißwerkzeuge. Durchdachte Funktionalitäten und Schnittstellen erleichtern die Integration der Arbeitsstation in die Gesamtlinie. Produktionssicherheit und Qualität durch Präzision stehen an erster Stelle.

- Präzise Ausrichtung

- Applikationswechsel einfach und schnell

- Werkzeugwechsel sicher und reproduzierbar

- Schnelle und sichere Feinjustage der einzelnen Funktionselemente wie Sonotrodenposition und Wechselvorrichtung

- Optimale Abstützung der Sonotrode im Halter für reproduzierbare Schweißergebnisse

Einfacher Wechsel von Werkzeugen und Applikationen

- Neuartiges Vorrichtungskonzept für großes Teile- und Applikationsspektrum

- Vorrichtung indexiert und steckbar wechselfähig

- Schnell austauschbare Formatsätze

- Neuartiges Design von Sonotrode und Halterung garantiert Stabilität

- Präziser Sonotrodenwechsel in wenigen Minuten

- Spannsystem zum Austausch des Schweißwerkzeug-Halters

| HiS VARIO X 20 | 20 kHz |

|---|---|

| Generatorenleistung [W] | 6200 / 12000 |

| Schweißkraft max [N] bei 6 bar | 10000 |

| Arbeitshub / Revisionshub [mm] | 60 |

| Außenmaße (B x H x T) [mm] | 512 x 970 x 680 |

| Control Panel (Schweißprozesssteuerung) | 12“ / 9“ Touchscreen |

| Betriebsarten | 5 |

| Schweißteil-Memories | 32 |

| Anzahl der gespeicherten Schweißungen (Grafik & Daten) | 100 |

| Ansteuerung von Zusatzfunktionen (optional) | 4 |