Schweißen von Kunststoffen

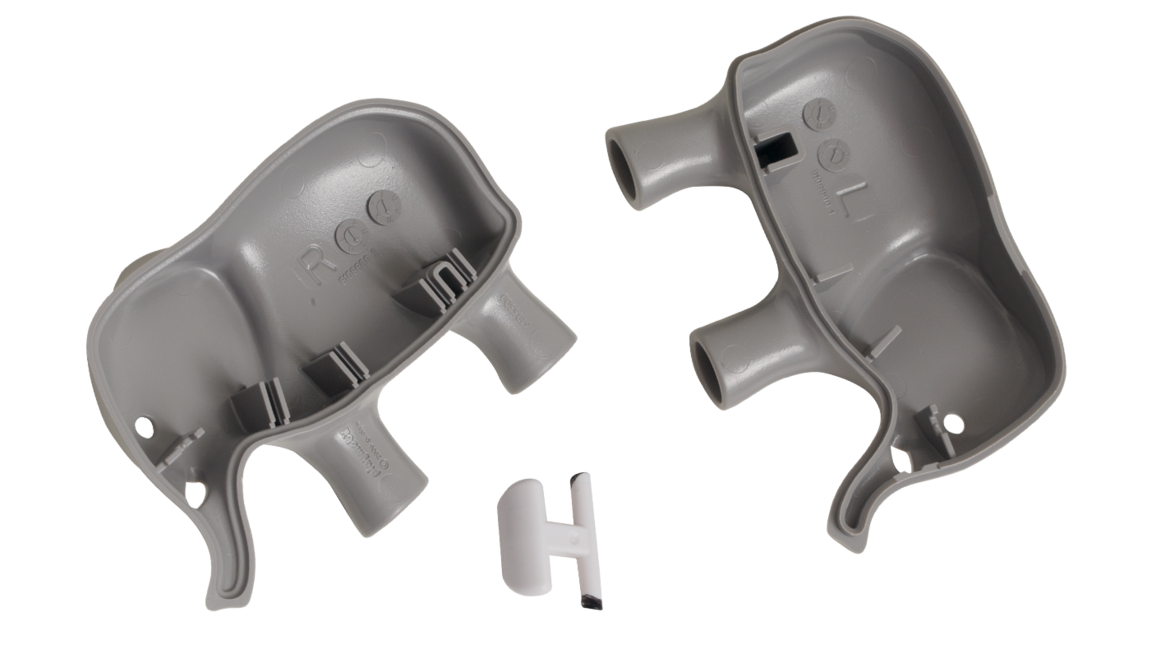

In vielen Bereichen wie in der Automobilindustrie, im Konsumgüterbereich oder in der Medizin ist ein effektives und präzises Fügen von Kunststoffen wichtig. Z. B. werden Blinker am Auto, das Gehäuse des Bügeleisens oder Dialysefilter durch das Verbinden von Kunststoffen gefertigt.

Hierfür gibt es verschiedene Verfahren. Kunststoffe können z. B. mit Kleber verbunden werden. Der Vorteil: Nicht nur Thermoplaste (durch Hitze formbare Kunststoffe), sondern auch die meisten anderen Kunststoffe, können so fest verbunden werden. Es gibt allerdings auch Nachteile, wie der lange Härtungsprozess.

Thermisches Schweißen

Beim thermischen Schweißen werden Thermoplaste geschmolzen und durch zusätzlichen Druck gefügt. Voraussetzung für das Schmelzen ist immer die Wärme, die auf unterschiedliche Weise erzeugt wird. Beim Warmgasschweißen z. B. sorgt warme Luft aus den Schweißgeräten für die Schmelze.

Ultraschallschweißen

Beim Ultraschallschweißen kommen Schallwellen mit einer hohen Frequenz (Ultraschallwellen zwischen 20 bis 70 kHz) zum Einsatz. Die Schallwellen werden dabei in die Kunststoffe eingeleitet und sorgen so für die Erwärmung. Kunststoffschweißen mit Ultraschall hat viele Vorteile gegenüber Kleben oder herkömmlichen Schweißmethoden: Es ist energiesparend, hochpräzise, benötigt keine anderen Hilfsmittel und ist kosteneffizient. Außerdem entstehen exakte und reproduzierbare Schweißnähte, die nicht nachbearbeitet werden müssen.

Wie verschweißt man richtig?

Schweißen funktioniert durch Wärmeentwicklung. Deswegen können nur Kunststoffe verwendet werden, die sich durch Hitze verformen lassen (Thermoplaste). Beim Ultraschallschweißen wird die Wärme durch mechanische Schwingungen (Ultraschallwellen) erzeugt. Diese regen die Molekülketten in den Kunststoffen an und Reibungswärme entsteht. Das führt zur Schmelze. Unter zusätzlichem Druck können die Materialien punktgenau gefügt werden.

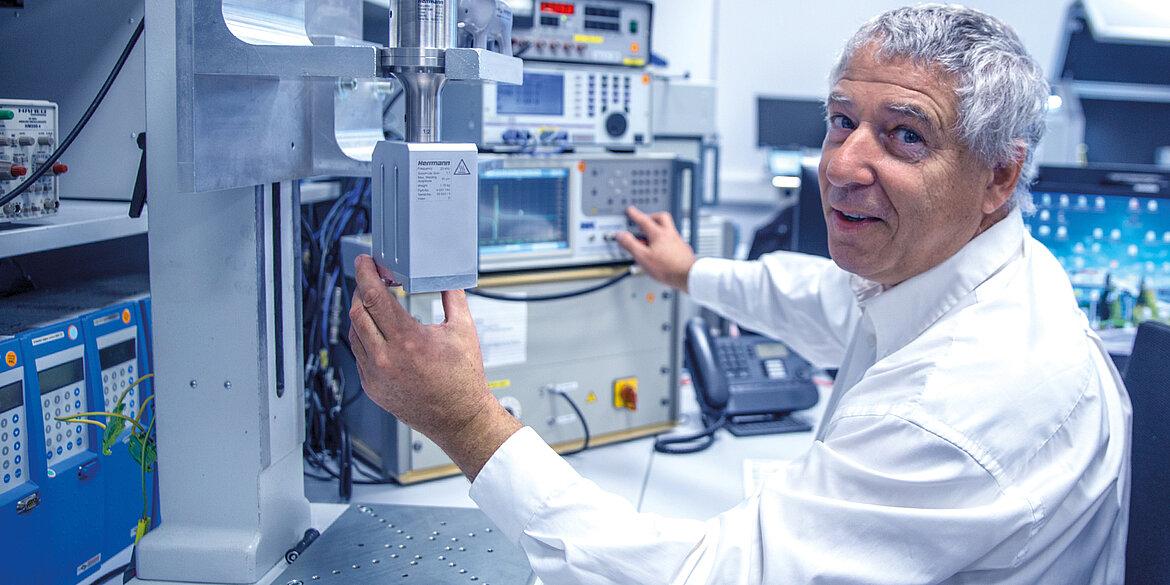

Was braucht man zum Kunststoffschweißen mit Ultraschall?

Ein Generator wandelt Netzfrequenz in eine Hochfrequenz. Diese wird im Konverter in mechanische Schwingung umgewandelt. Das eigentliche Schweißwerkzeug, die Sonotrode – sie ist individuell auf das zu verfügende Werkstück angepasst – leitet die Schwingung in die Fügezone ein. Das Material erwärmt sich und schmilzt an den Berührungspunkten der Teile. Die zu verschweißenden Teile sollten zudem eine Schweißkontur haben, die dem Materialtyp und den Anforderungen an die Fügenaht entspricht.