Ultraschallschweißen von Kunststoffen

Ultraschallschweißen eignet sich besonders für das Verschweißen von thermoplastischen Kunststoffen. Beim Ultraschallschweißen von Kunststoffen werden Ultraschallwellen mit Frequenzen von 15 – 70 kHz verwendet. Mit einer Amplitude von 5 – 50 μ m werden die Schwingungen durch die Sonotroden in das Bauteil eingeleitet. Reibungswärme entsteht und führt zur Schmelze. Unter zusätzlichem Druck können die Kunststoffe dann gefügt werden.

Um mit Ultraschall punktgenau schweißen zu können, muss die Energie der Schallwellen gebündelt werden. Das geschieht durch die Geometrie der Werkzeuge (Sonotroden und Ambosse) oder des Kunststoffs selbst (Nahtgestaltung). Spitzen oder Kanten an der Naht können die Energie fokussieren und werden deshalb Energierichtungsgeber (kurz: ERG) genannt.

Vorteile beim Ultraschallschweißen von Kunststoffen

Das Ultraschallschweißverfahren bietet eine Reihe von Vorteilen. Die Wichtigsten sind:

- Zeitersparnis: In Sekundenbruchteilen werden die Kunststoffe verschweißt. Anlauf- und Wartezeiten für das Aufheizen und Abkühlen der Werkzeuge fallen beim Ultraschallschweißen weg.

- Gleichbleibende Qualität: Präzise Regeltechnik sorgt für genaue und reproduzierbare Ergebnisse.

- Kostensparend und umweltfreundlich: Keine Hilfsmittel wie Kleber benötigt und es verbraucht weniger Energie.

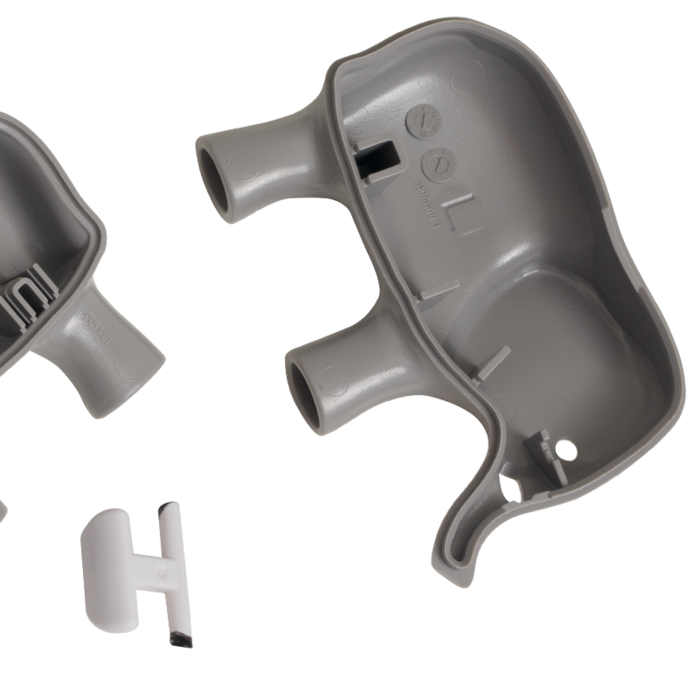

Die Bauteile sind wie Stufen mit Energierichtungsgebern gestaltet. Durch die Ultraschallwellen kommt es an den Energierichtungsgebern zur Schmelze und unter zusätzlichem Druck werden die Bauteile optisch einwandfrei, hochfest und bedingt dicht gefügt.

- Einfache Herstellung der Naht

- „Tetris-Effekt“ (Selbstzentrierung der Bauteile)

Das untere Bauteil hat einen Spalt (sog. Nut). Das Obere eine sog. Feder, die perfekt in die Nut passt. Der Energierichtungsgeber der Feder fokussiert die Energie, es kommt zur Schmelze, durch zusätzlichen Druck werden die Bauteile gefügt. Eine große Wandstärke an der Nut ist essenziell.

- Höchste Festigkeit

- Präzise Verbindung

Der Schmelzvorgang startet an den Energierichtungsgebern. Danach wird das obere Bauteil durch kontrollierten Druck an der senkrechten Wand des unteren Kunststoffs herabgeschoben. Durch die entstehende Wärme werden die beiden Materialien gefügt.

- Perfektes Fügen von teilkristallinen Kunststoffen (die Molekülketten in den Materialien sind regelmäßig geordnet)

- Dicht und fest

Das untere Bauteil hat eine Kerbe, in der die Wände auf einen Punkt zulaufen. Das obere Bauteil wird zentriert platziert. Durch Ultraschall und zusätzlichen Druck schmilzt der Energierichtungsgeber und passt sich der Einkerbung an. So können die beiden Kunststoffe gefügt werden.

- Fügung von Bauteilen mit dünnen Wänden

- Präzise Naht durch Zentrierung

Wird als Alternative zum Nieten verwendet, wenn Nietzapfen nicht ans Bauteil angespritzt werden können. Deswegen „springt“ die Sonotrode ein: Sie ist an der Stirnfläche speziell geformt und kann das Kunststoffteil so umformen, dass das zweite Material fixiert wird.

- Keine Energierichtungsgeber benötigt

- Fügung artfremder Materialien

- Großformatige Umformung möglich

Die Bauteile liegen flächig ohne besondere Nahtgestaltung aufeinander. Die Spitze der Sonotrode dringt bis in die untere Platte durch. An dieser Stelle schmilzt der Kunststoff, sammelt sich teilweise in der Trennfuge und führt zu einer punktuellen Verbindung.

- Keine Energierichtungsgeber benötigt

- Punktgenaue Fügung

- Einfach, schnell und formschlüssig