Soudage de métaux pour la mobilité électrique

Soudage du cuivre et de l’aluminium par ultrasons

Le soudage par ultrasons de métaux non ferreux est un procédé éprouvé qui se trouve en plein boom avec le marché en pleine expansion des batteries lithium-ion (LIB) qui représentent désormais la principale source de stockage d’énergie pour la mobilité électrique. Spécialiste du soudage par ultrasons depuis des décennies, Herrmann Ultrasons a désormais développé un nouveau système de soudage pour métaux, le système HiS VARIO.

Le soudage par ultrasons est un procédé propre, sûr et écologique, adapté non seulement au pré-soudage et au soudage principal des anodes et cathodes dans la fabrication des LIB mais également aux raccordements électriques dans les industries de l’automobile, des produits de consommation et de l’électronique. Ce procédé peut être utilisé sur un poste de travail manuel ou être intégré dans des lignes de production sous forme automatisée. Cette méthode offre les avantages suivants :

- Haute résistance mécanique

- Temps de soudage courts

- Faible consommation d’énergie

- Aucun consommable

- Les vibrations longitudinales fracturent la couche d’oxyde

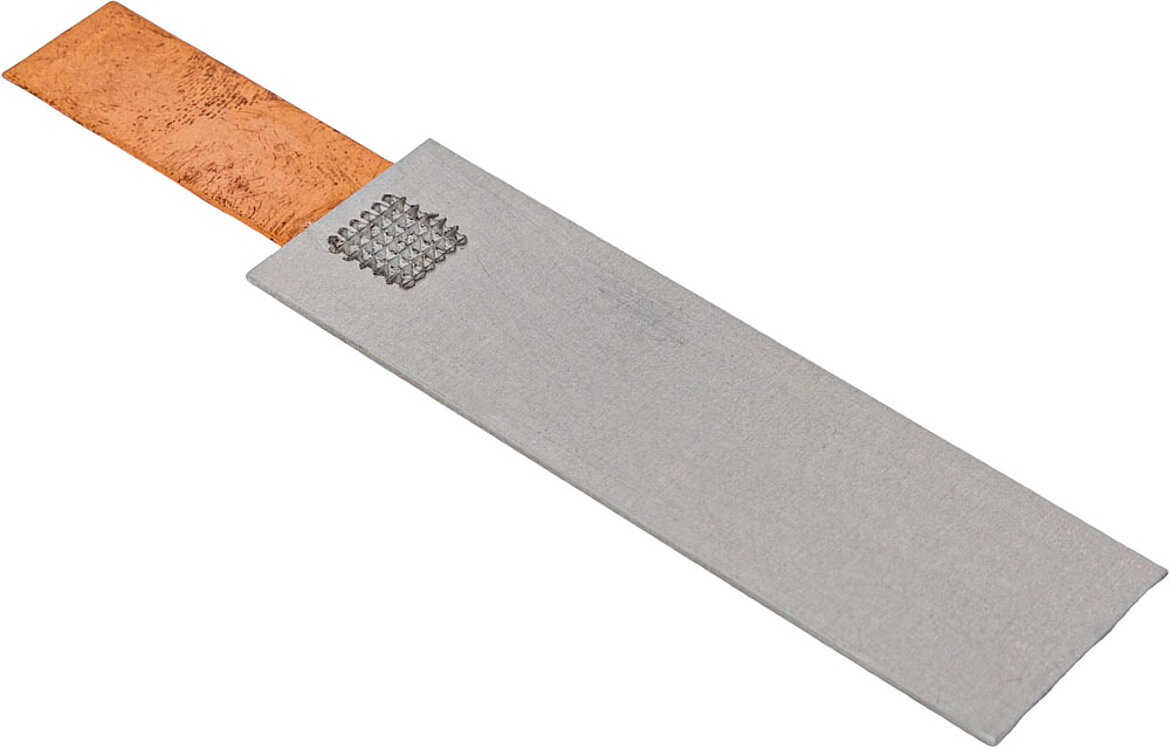

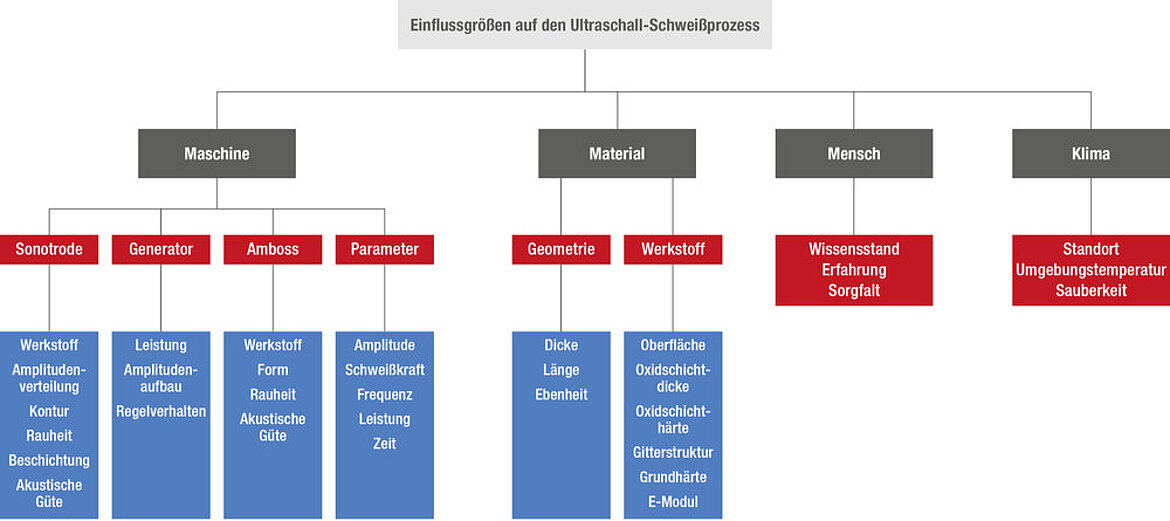

Le soudage par ultrasons est principalement utilisé pour assembler des métaux précieux et non ferreux conducteurs avec des composés d’aluminium et de cuivre dans 90 % des applications. L’énergie requise pour l’assemblage est fournie par des vibrations mécaniques. Pour cela, le générateur d’ultrasons produit des oscillations électriques dans la gamme 20 ou 35 kHz, à partir du courant alternatif de 50 Hz du secteur. Un convertisseur est utilisé pour transformer les oscillations électriques en vibrations mécaniques dans la même fréquence. L’outillage de soudage, appelé sonotrode, transfère les vibrations aux pièces à assembler. La sonotrode s’accouple avec la pièce à assembler qui se trouve face à elle et la fait vibrer dans le sens longitudinal. L’autre pièce est maintenue par une enclume structurée et ne bouge pas. La surface de couplage de la sonotrode doit également être structurée, sans quoi la pièce à assembler supérieure ne bougerait pas, autrement dit aucun mouvement relatif ne serait généré.

La couche d’oxyde est fracturée par le frottement intense au niveau des points d’assemblage, et les deux pièces à assembler sont fusionnées ensemble par liaison moléculaire sous l’application simultanée d’une pression. L’aspect décisif du soudage est non pas la chaleur générée, qui est bien en dessous du point de fusion, mais le mouvement relatif des deux pièces à assembler. La chaleur de traitement étant faible, il n’y a aucun effet négatif sur la structure cristalline de la substance. L’épaisseur maximale de matériau des pièces à assembler est de 2 à 3 mm pour une feuille de cuivre, selon la surface de soudage. La puissance nécessaire est comprise entre 1 000 et 6 200 W, selon l’application.

Importance de la visualisation du processus

La commande du système vérifie les paramètres du processus et les visualise. Cette représentation graphique des paramètres sur l’écran de la machine, avec notamment l’amplitude, l’énergie, la profondeur de soudure et la force de soudage, s’avère être un instrument important pour la garantie de la stabilité du procédé. Une fenêtre de traitement doit être déterminée pour chaque application en vue d’équilibrer les tolérances de matériaux et de production. À ce stade, toutes les étapes en amont du procédé de production de pile doivent être prises en compte. Il est important de réduire les rebuts au maximum, en particulier dans le cas de piles onéreuses. Lors de la détermination des paramètres de soudage, en tenant compte de l’application, du matériau et de l’environnement de production, il est essentiel d’adopter une approche holistique dans sa réflexion. C’est pourquoi il est important d’impliquer les fournisseurs de technologie ultrasons le plus tôt possible dans le développement du produit. Herrmann Ultrasons voit dans le paramétrage précis de grandes opportunités d’amélioration de la qualité de production et de la durée d’utilisation des sonotrodes. Des corrélations peuvent être observées entre la stabilité de procédé et la réduction de particules, ainsi qu’entre les apports énergétiques, un convertisseur stable et la durée d’utilisation des outillages de soudage.