Les ultrasons pour les élastiques de couches

Interview avec notre Chef de développement d’applications

L’utilisation des ultrasons pour les élastiques de couches est relativement une nouveauté. Comment ces élastiques étaient-ils traités auparavant ?

Principalement avec un adhésif fusible, une technique qui accroît les coûts de production et entraîne souvent une perte de la douceur du matériau de couche, pourtant si convoitée.

Quel est l’aspect le plus important du traitement des élastiques ?

Tout se résume à l’interaction parfaite entre différents aspects : la bonne distance entre les pointes, autrement dit les parties en relief du rouleau ; à cela s’ajoutent le grammage du matériau en dtex et l’allongement de l’élastique, sans oublier la vitesse de traitement. Le système de guidage de l’élastique revêt également une importance non négligeable, et c’est là que le constructeur de machines de fabrication de couches entre en jeu : les angles de déviation doivent être soigneusement définis et l’élastique ne doit rien toucher.

Expliquez-nous vos travaux de recherche dans le laboratoire d’ultrasons.

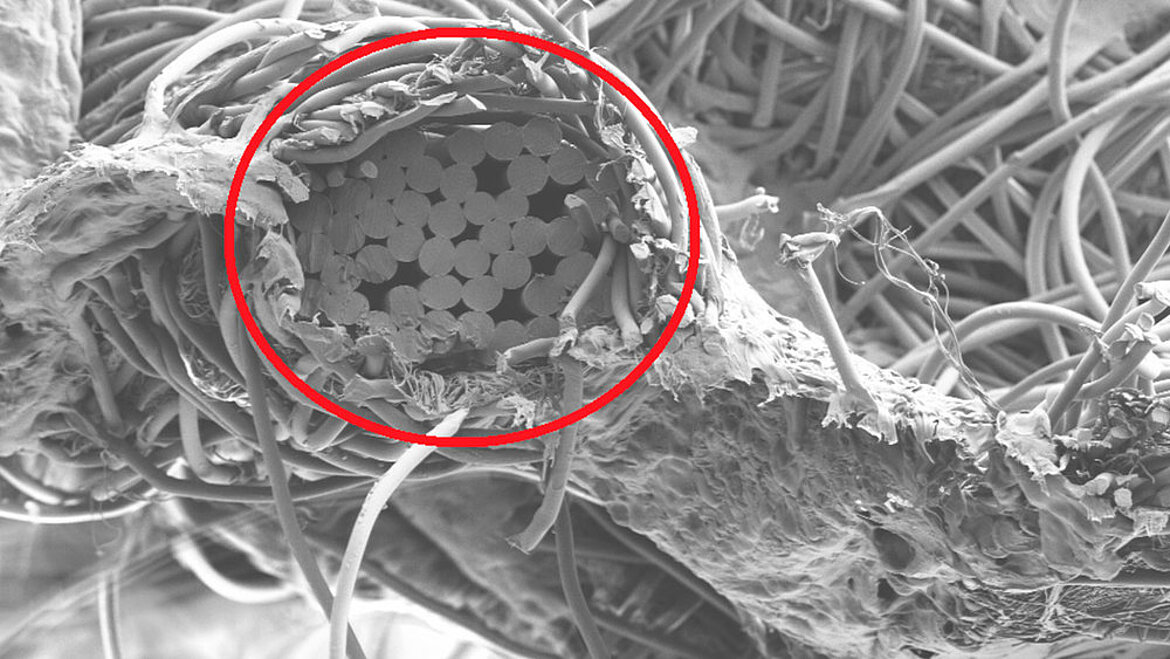

Dans un premier temps, nous avions pour objectif de mieux appréhender la structure des fils élastiques. Nous sommes reconnaissants envers la société Lycra de nous avoir fourni des informations techniques concernant les options d’analyse et la manutention de ces fils. Grâce à ces informations, nous avons été en mesure de calculer les diamètres des fils, une caractéristique importante pour l’élaboration des recommandations en matière d’empreintes pour les rouleaux. Au cours de nos travaux élémentaires, nous avons pris des clichés intéressants à l’aide d’un microscope électronique à balayage. Saviez-vous qu’un fil élastique Lycra fin peut contenir jusqu’à 55 petits fils ? Le cliché SEM le montre très clairement. Nos travaux de recherche nous ont également permis de mieux appréhender le comportement au fluage, qui représente un critère de qualité important pour les fils élastiques traités aux yeux des fabricants de couches.

Quel rôle le rouleau-enclume joue-t-il ?

Un rôle majeur, car son empreinte est un des facteurs décisifs de la réussite de l’application. La distance entre les pointes et l’état des pointes revêtent une importance capitale. Notre objectif est de produire une matrice qui indique la bonne empreinte de rouleau pour chaque fil.

Où cette tendance mène-t-elle ?

Outre les bandes élastiques au niveau des jambes, nous travaillons également sur l’insertion continue de fils élastiques dans le sens machine au niveau de la taille. L’objectif ici est d’utiliser des fils plus fins et des matériaux non tissés plus fins en vue d’accroître le confort. Les avantages des ultrasons par rapport aux adhésifs fusibles sont clairs, les matériaux traités par ultrasons offrant un toucher plus doux.