Supporto morbido per un materiale plastico duro

![[Translate to Italien - Italienisch:] [Translate to Italien - Italienisch:]](/fileadmin/_processed_/c/1/csm_BSH_Fresh-up_ededb9664f.jpg)

Giunzione di parti in plastica con requisiti esigenti mediante gli ultrasuoni

L’estetica impeccabile ha rappresentato la sfida principale nella saldatura di un semi-involucro tridimensionale di forma ovale per un prodotto di consumo. Un processo di sviluppo congiunto tra BSH e Herrmann Ultraschall ha permesso di soddisfare questi requisiti garantendo allo stesso tempo giunzioni robuste.

BSH Hausgeräte GmbH ha scelto gli ultrasuoni come tecnologia di saldatura più appropriata, in quanto non solo consente giunzioni robuste ma anche un’estetica accattivante. Si trattava di criteri decisivi per la produzione del nuovo rinfrescatore elettronico di tessuti FreshUp. Herrmann, coinvolta nella fase iniziale del progetto, ha sviluppato insieme a BSH una soluzione di saldatura in grado di soddisfare appieno le esigenze del produttore.

Connessioni perfette grazie al supporto

Durante questo processo di sviluppo, il laboratorio Ultraschall di Herrmann è stato messo alla prova in particolare a livello di requisiti ottici. Il materiale MABS lucido dei gusci dell’involucro favoriva infatti una conduttività ottimale degli ultrasuoni, determinando forti vibrazioni durante il processo di saldatura non solo nella zona di giunzione, ma anche su tutto il componente. Questo ha provocato la comparsa di segni sulla superficie in vari punti in cui il componente era inserito nel supporto.

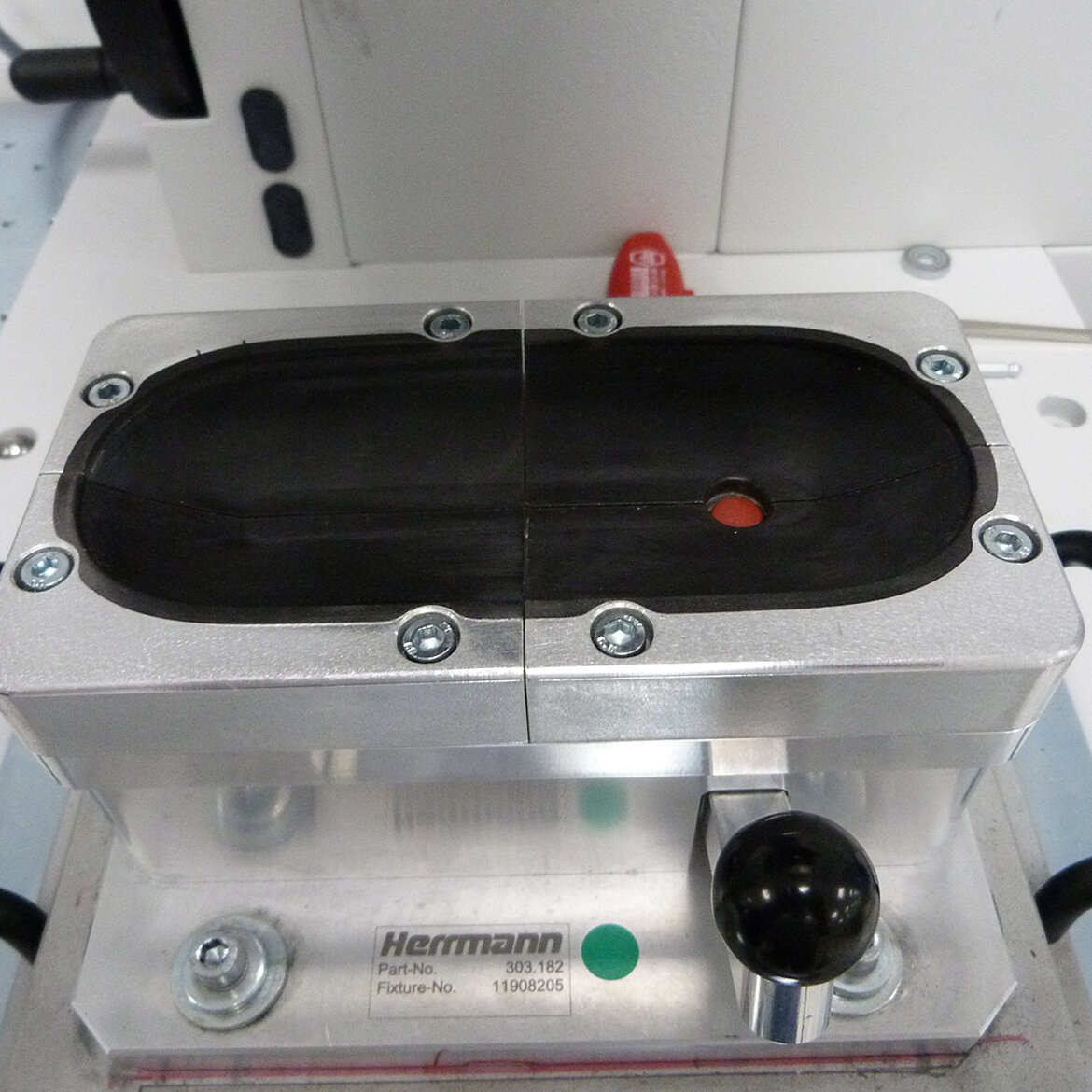

Per attenuare le vibrazioni prodotte dal processo di saldatura, il supporto è stato realizzato in una speciale resina da colata. Si tratta di un materiale resistente all’abrasione e al calore con una durezza compresa tra 80 e 90 Shore, più o meno equivalente alla durezza delle ruote da skateboard. Grazie a queste caratteristiche, il materiale è sufficientemente duro da mantenere il componente in posizione, ma anche sufficientemente morbido da attenuare le vibrazioni degli ultrasuoni. La bassa durezza della resina permette inoltre un successivo adattamento della forma tridimensionale. In questo modo è stato possibile ottenere, passo dopo passo, la forma ideale per il componente curvo attraverso il processo manuale di lucidatura e levigatura.

Un’ulteriore ottimizzazione è derivata dalla suddivisione del supporto in quattro segmenti anziché nei soliti due. Questa struttura assicura il perfetto inserimento del componente nel supporto, oltre ad una saldatura precisa mediante il sonotrodo. Allo stesso tempo, questa particolare suddivisione evita danni al materiale nell’area delle linee di giunzione. Insieme alla resina da colata morbida, il supporto previene in modo affidabile difetti visivi dei componenti.

Prove di giunzione in videochiamata

Un altro aspetto particolare del progetto è stata la messa a punto del design dei componenti sin dal principio. Ciò si è tradotto nella disponibilità di solo un piccolo percorso di saldatura di tre decimi di millimetro, equivalente a circa la metà di quanto viene normalmente utilizzato. Non era possibile adattare lo strumento di stampaggio a iniezione nell’area in cui era diretta l’energia senza apportare modifiche all’aspetto del guscio dell’involucro.

Per saldare entrambi i componenti a filo sull’intera lunghezza, ovvero su blocco, il processo di saldatura è stato sviluppato e ottimizzato congiuntamente attraverso un ampio processo DOE costituito da più cicli di valutazione. Per l’ottimizzazione del processo, è stata principalmente utilizzata la rappresentazione grafica delle velocità di giunzione. I test, eseguiti nel laboratorio Ultraschall PLASTICS di Herrmann e presso la sede del cliente, sono stati trasmessi in parte tramite video live. In definitiva, grazie alla stretta collaborazione è stato possibile definire i parametri giusti per garantire giunzioni resistenti ed esteticamente impeccabili conformi alle specifiche rigorose.

Conclusione

Lo sviluppo di una soluzione di saldatura a ultrasuoni per BSH ha dimostrato quanto sia cruciale il design di un supporto personalizzato, in aggiunta alla determinazione dei parametri di saldatura. Con i giusti materiali e design, contribuisce in modo significativo a garantire non solo giunzioni robuste dei componenti, ma anche un’estetica impeccabile.

Informazioni su Bosch FreshUp

Bosch FreshUp utilizza la tecnologia al plasma Bosch per rimuovere odori sgradevoli, batteri e virus da indumenti asciutti senza la necessità di lavarli. All’attivazione della sorgente di plasma, l’aria viene ionizzata direttamente sui capi e gli elettrodi vengono accelerati. Le catene molecolari vengono disgregate con la conseguente distruzione di batteri e virus. Questo processo neutralizza gli odori in modo permanente senza l’uso di prodotti chimici.