Un posage doux pour un plastique dur

Assembler par ultrasons des pièces plastiques soumises à de fortes contraintes

Obtenir une apparence irréprochable représentait un défi majeur pour le soudage d’une demi-boîte ovale tridimensionnelle pour un produit de consommation. Un processus de développement conjoint entre BSH et Herrmann Ultraschall a permis de répondre à ces exigences tout en fournissant des jointures solides.

BSH Hausgeräte GmbH a choisi les ultrasons comme la technique d’assemblage la plus appropriée, car elle permet non seulement des raccords solides mais aussi visuellement attrayants. Ces deux facteurs ont été déterminants pour la production du nouveau rafraîchisseur électronique de tissus FreshUp. Afin de les satisfaire, Herrmann a été impliqué dans le projet dès le début et a pu développer avec BSH une solution de soudage qui répondait entièrement aux souhaits du constructeur.

Le dispositif de posage permet un raccord parfait

Au cours de ce processus de développement, les exigences optiques en particulier ont mis à l’épreuve le laboratoire d’ultrasons d’Herrmann. Le matériau MABS brillant des coques conduit très bien les ultrasons, de sorte que de fortes vibrations se produisent non seulement dans la zone d’assemblage, mais aussi dans l’ensemble du composant pendant le processus de soudage. Cela a provoqué l’apparition de marques sur la surface à différents endroits où le composant se trouve dans le dispositif de posage.

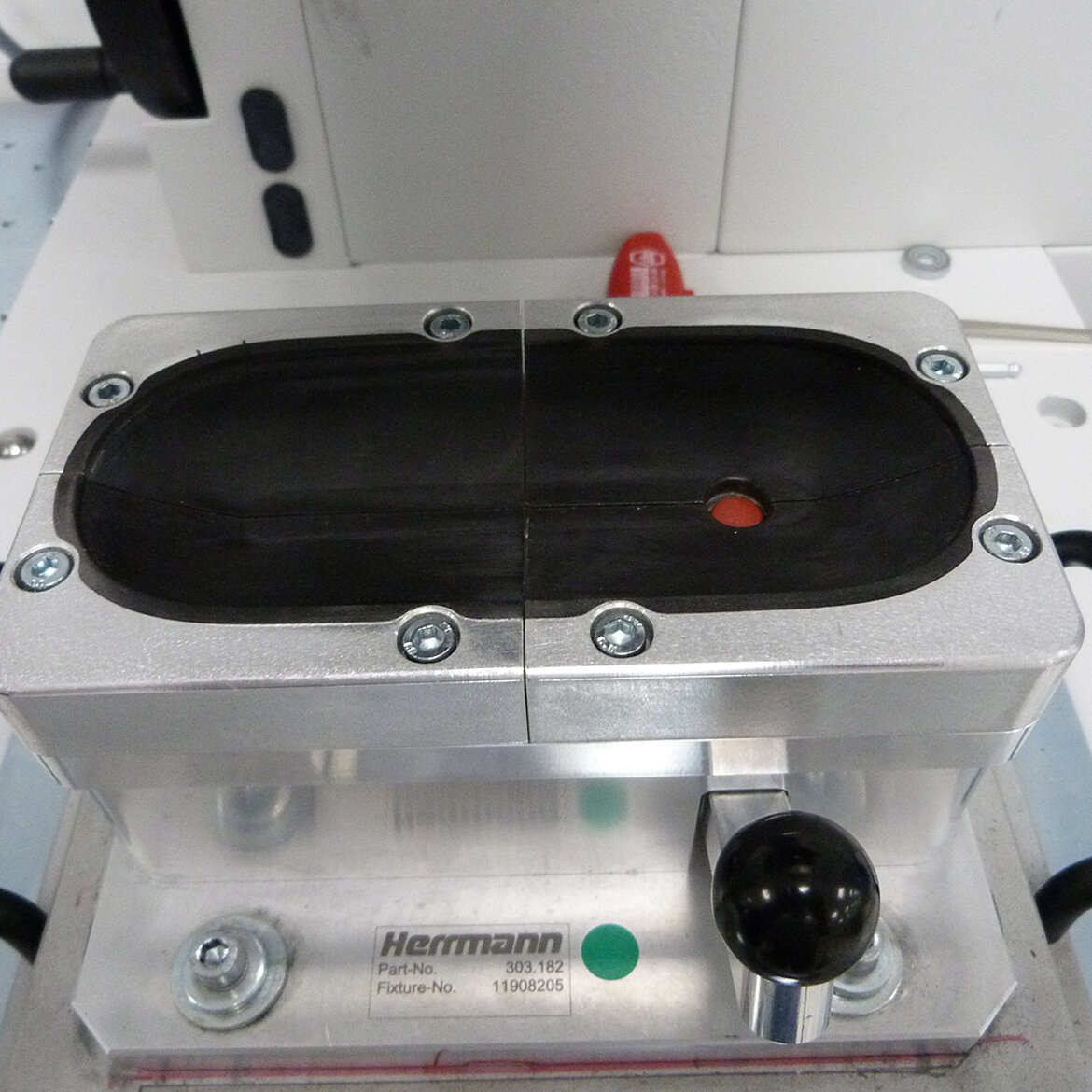

Pour amortir les vibrations du processus de soudage, le dispositif de posage a été fabriqué dans une résine de coulée spéciale. Il s’agit d’un matériau résistant à l’abrasion et à la chaleur, d’une dureté de 80 à 90 Shore, ce qui équivaut à peu près à la dureté des roues de skateboard. Avec ce facteur, le matériau est suffisamment dur pour maintenir le composant en place, mais suffisamment souple pour amortir les vibrations des ultrasons. La faible dureté de la résine permet également un ajustement ultérieur de sa forme tridimensionnelle. De cette manière, l’ajustement idéal du composant incurvé a pu être créé étape par étape par le polissage et le meulage manuels.

Une optimisation supplémentaire du posage a été réalisée en le divisant en quatre segments de posage au lieu des deux habituels. Cette structure garantit que le composant repose proprement dans le dispositif de posage et peut être soudé avec précision par la sonotrode. En même temps, la division spéciale évite d’endommager le matériau dans la zone des jointures. Associé à la résine de coulée souple, le dispositif de posage empêche de manière fiable la détérioration visuelle des composants.

Essais communs par appels vidéo

Une autre particularité du projet était que la conception des composants était fixée dès le départ. Cela signifie que seul un petit chemin de soudage de trois dixièmes de millimètre était disponible, soit environ la moitié de ce qui serait normalement utilisé. Il n’était pas possible d’adapter l’outil de moulage par injection dans la zone de la direction de l’énergie sans modifier l’apparence de la coque du boîtier.

Afin de souder les deux composants à fleur sur toute la longueur, c’est-à-dire sur le bloc, le processus de soudage a été développé et optimisé conjointement dans le cadre d’un processus DOE étendu avec plusieurs boucles d’évaluation. La représentation graphique des vitesses d’assemblage est principalement utilisée pour optimiser le processus. Les essais ont été réalisés dans le laboratoire d’ultrasons PLASTICS d’Herrmann ainsi que sur le site du client, et certains d’entre eux ont été transmis par vidéo en direct. En fin de compte, c’est également grâce à cette étroite collaboration que les bons paramètres ont pu être définis pour garantir une jointure solide et visuellement impeccable dans le cadre des spécifications exigeantes.

Conclusion

Le développement d’une solution de soudage par ultrasons pour BSH a montré à quel point la conception d’un posage optimisé individuellement est cruciale, en plus de la détermination des paramètres de soudage. Avec les bons matériaux et la bonne conception, il contribue de manière significative à garantir que les composants peuvent être assemblés non seulement solidement, mais aussi avec une apparence irréprochable.

À propos du rafraîchisseur FreshUp de Bosch

FreshUp de Bosch utilise la technologie Plasma de Bosch pour éliminer les mauvaises odeurs, les bactéries et les virus des vêtements secs sans avoir à les laver. Lorsque la source de plasma est activée, l’air est ionisé directement au niveau des vêtements et les électrodes sont accélérées. Les chaînes moléculaires sont brisées et les bactéries et les virus sont détruits. Cela permet de neutraliser les odeurs de façon permanente sans utiliser de produits chimiques.