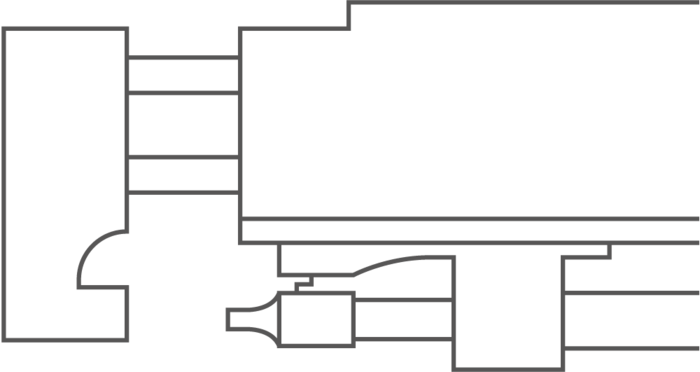

Dicht- und Kosmetiknaht in einer Station

Drei Stationen vereint: das neue Kopfnahtmodul mit COS

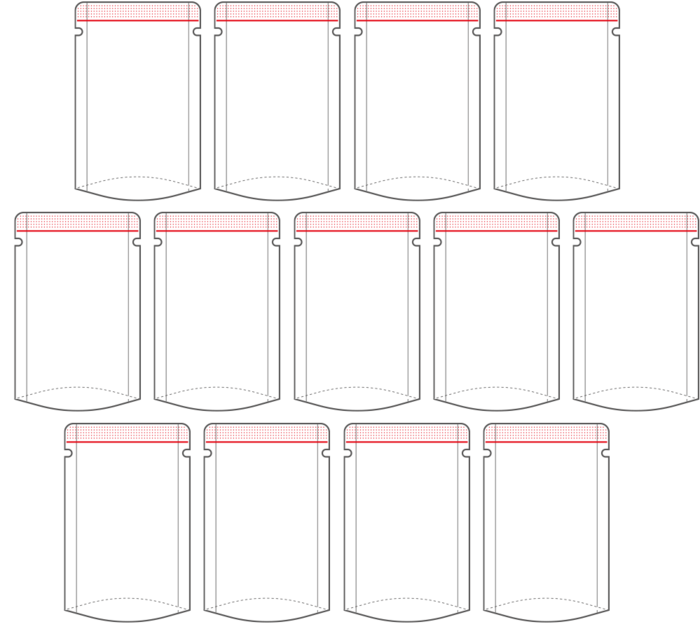

Verzichten Sie auf überflüssige Stationen in Ihrer Verpackungsmaschine und profitieren Sie von einer kompakten Lösung, die Ihnen dabei hilft, Ihre Nachhaltigkeitsziele zu erreichen. Mit dem neuen Kosmetiknaht-Upgrade COS für das Kopfnahtmodul TSM versiegeln Sie künftig die Dicht- und Kosmetiknaht von Standbodenbeuteln in einer einzigen Station. Dank der effizienten Ultraschalltechnologie sparen Sie sich darüber hinaus eine Abkühlstation und reduzieren gleichzeitig Ihren Energieverbrauch und Ausschuss ganz automatisch um ein Vielfaches.

Gehen Sie mit dem TSM von Herrmann den Schritt zu einem effizienteren Verpackungsprozess als je zuvor und profitieren Sie von seinen Vorteilen:

-

Dicht- und Kosmetiknaht in nur einer Station versiegeln

-

Ausschuss dauerhaft reduzieren dank sicherer Siegelung

-

Auch Monomaterialien optisch einwandfrei verbinden

Zeit für Ihr Projekt!

Nutzen Sie unser Know-how und optimieren Sie Ihren Verpackungsprozess mit unserem neuen Kopfnahtmodul TSM! Kontaktieren Sie uns und wir unterstützen Sie von der Bestimmung der Prozessparameter über die Integration bis hin zur regelmäßigen Wartung.

Wir freuen uns auf Ihre Anfrage!

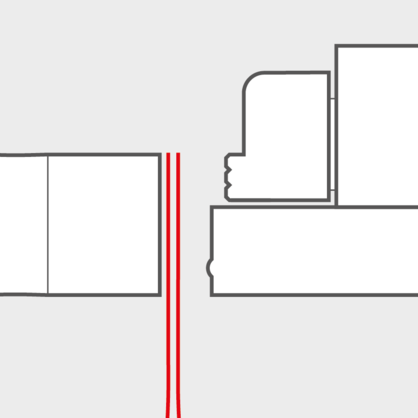

Zwei Stationen gespart

- Neues TSM mit COS versiegelt Dicht- und Kosmetiknaht

- Keine Abkühlstation notwendig

- Integration auch in bestehende Anlagen möglich

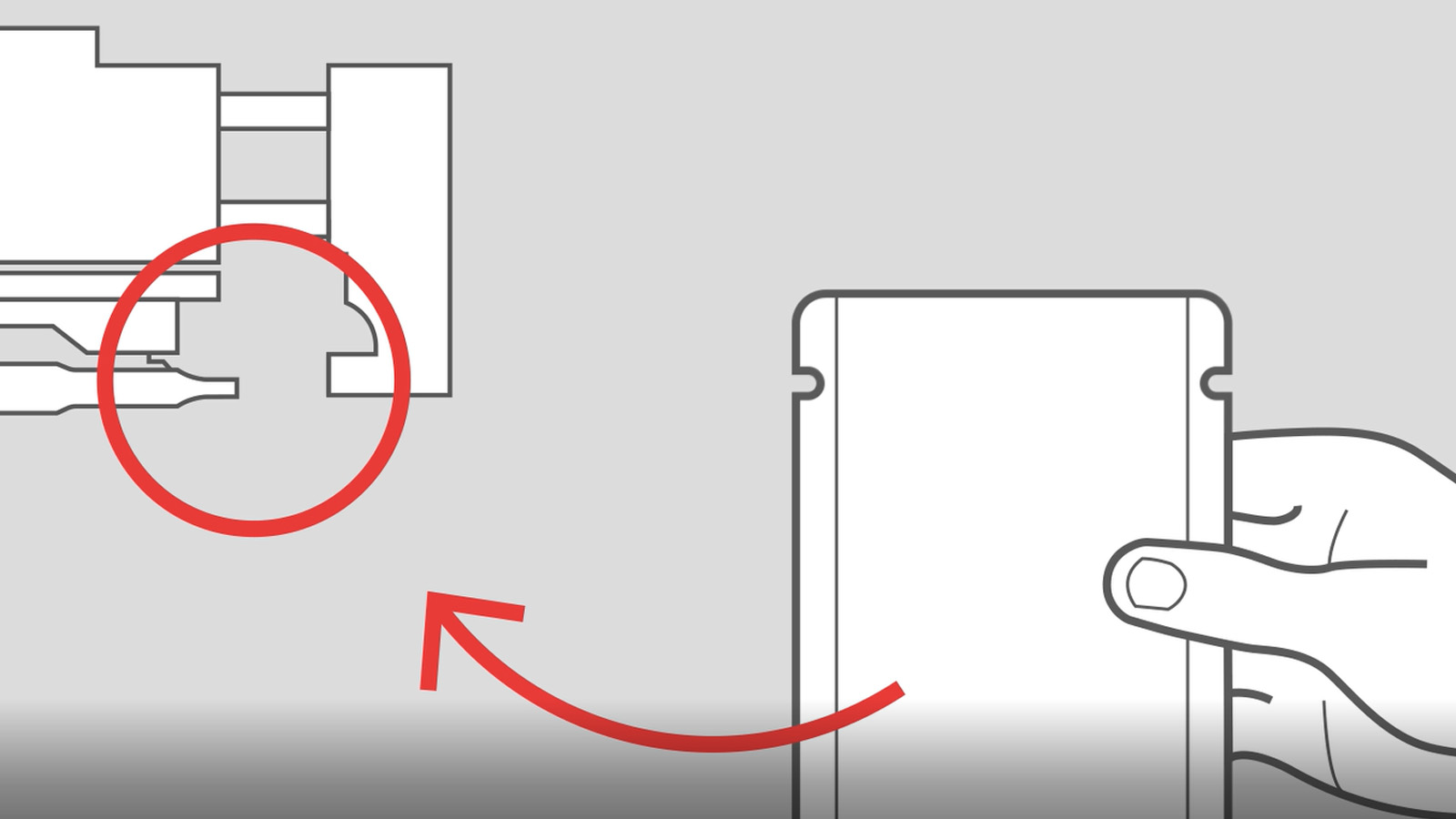

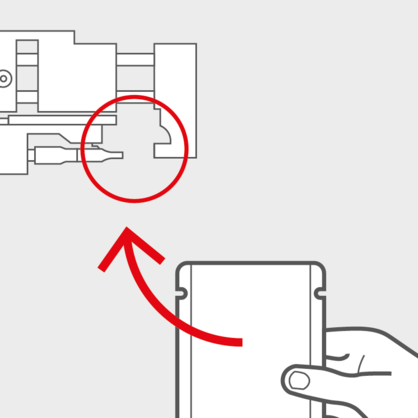

Mit dem Kopfnahtmodul TSM mit COS können Sie Ihre Verpackungsmaschine so kompakt wie nie zuvor gestalten. Unser Kopfnahtmodul siegelt als erste Ultraschall-Siegellösung die Dicht- und Kosmetiknaht in nur einer Station.

Da sich die Werkzeuge und Verpackungen beim Ultraschallsiegeln kaum erhitzen, können Sie auch auf eine Abkühlstation verzichten. Dadurch sparen zwei Stationen und damit wertvollen Platz und Kosten!

Dank der einfachen Integration können mit dem TSM inklusive der neuen Lösung für die Kosmetiknaht auch bestehende Verpackungsanlagen optimiert werden. Als zuverlässiger Ultraschall-Partner stehen wir Ihnen dabei weltweit zur Seite und beraten Sie gern.

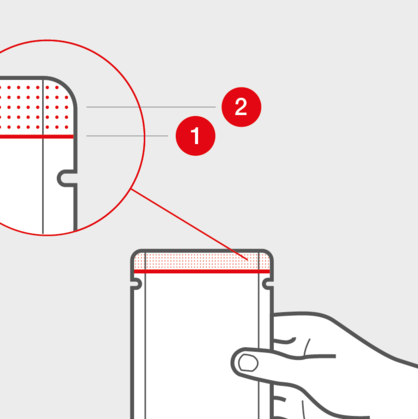

Absolute Kontrolle über alle Nähte

- Jeder Siegelvorgang wird überwacht

- Fehlerhafte Verpackungen werden sofort gemeldet

- Ausschuss kann um mehrere Tonnen täglich reduziert werden

Jeder einzelne Siegelvorgang – ob Kosmetik- oder Dichtnaht – wird beim TSM von Herrmann überwacht, aufgezeichnet und evaluiert. Gibt es einen Fehler beim Siegelvorgang, wie etwa durch Fehllagen in der Schweißstation oder durch Falten im Kopfbereich, wird dieser sofort erkannt und direkt die Aussteuerung der Packung eingeleitet.

Damit reduzieren Sie Ihren Ausschuss dauerhaft um bis zu 4,4 Tonnen täglich!

Wie gemacht für sortenreine Verpackungen

- Ultraschall ist besonders schonend zu Materialien

- Hitze muss nicht extern zugeführt werden

- Auch Monomaterialien werden optisch einwandfrei versiegelt

Das optisch einwandfreie Versiegeln von Monomaterialien ist kein Problem mehr mit dem TSM. Beim Siegeln mit Ultraschall wird Wärme nicht extern zugeführt. Sie entsteht, indem mechanische Vibrationen für kurze Zeit für Reibung im Inneren der Materialien sorgen. Dadurch werden diese besonders schonend versiegelt und erhalten eine perfekte Optik bei 100 % dichten Nähten.

Nachhaltigkeitsziele bequem und einfach erfüllen

Mit unserer Ultraschall-Siegeltechnologie gestalten Sie Ihren Verpackungsprozess ganz automatisch nachhaltiger und sparen gleichzeitig Kosten ein, indem Sie:

- Ausschuss reduzieren

Ultraschall verdrängt Verschmutzungen aus dem Nahtbereich und siegelt Verpackungen unabhängig von ihrem Inhalt zu 100 % dicht. Ein Verpacker von feuchter, stückiger Tiernahrung konnte seinen Ausschuss damit um 4,4 Tonnen täglich verringern! Das steigert Ihre Effizienz und bewahrt wertvolle Nahrungsmittel vor der Entsorgung. - Packstoff einsparen

Eine Ultraschallnaht ist schmäler als eine Heißsiegelnaht, da keine Gefahr von Verschmutzung im Nahtbereich besteht. Daher können Sie bei gleichem Inhalt die Verpackungsgröße reduzieren und Material einsparen, wodurch weniger Plastikmüll entsteht. - Energieverbrauch senken

Ultraschall ist sofort einsatzbereit, die Werkzeuge müssen nicht erst aufgeheizt werden. Energie wird nur während des kurzen Siegelvorgangs verbraucht. So können Sie insgesamt bis zu 75 % an Energie sparen! Das reduziert nicht nur Ihre Kosten, sondern auch Ihren CO2-Abdruck.

Erfahren Sie mehr über die nachhaltige Ultraschalltechnologie und wie wir Ihren Verpackungsprozess umweltfreundlicher gestalten!

Sprechen Sie uns einfach an!