Erfolgsgeschichte ZLIN-Robotics

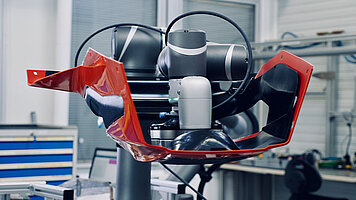

Ein stärkeres, stabileres und umweltfreundliches Fügeverfahren für ABS-Platten: Das Ziel war, die Montage von Motorhauben für Rasenmäher durch den Einsatz eines kollaborativen Roboters zu vereinfachen. Bisher wurden die Schweißnähte manuell per Ultraschall geschweißt. Doch durch die Verbindung der zuverlässigen Ultraschall-Schweißtechnik von Herrmann Ultraschall mit einem kollaborativen Schweißkopf von ZLIN ROBOTICS s.r.o. konnte dieser Prozess nun nachhaltig optimiert werden. Dadurch ergibt sich eine dauerhafte Steigerung der Prozessgeschwindigkeit und -qualität.

Die Herausforderung

Wärmegeformte Platten aus verschiedenen Polymermaterialien wie ABS und PC (Acrylnitril-Butadien-Styrol, Polycarbonat) werden in vielen industriellen Anwendungen eingesetzt. Eine davon, wenn auch vielleicht nicht so sichtbar, ist ihre Verwendung in Karosserien wie Motorhauben und Dächern von landwirtschaftlichen Fahrzeugen, Gartenmaschinen und Rasenmähern, wo sie alte traditionelle Metall- und Duroplastkarosserien ersetzen. Sie sind optisch ansprechend, wiegen weniger, kosten weniger und ermöglichen den Produktdesignern mehr Freiraum beim Konzept der Produkte.

Jedoch bereiten die neuen Anwendungen von speziellen Materialien und der damit einhergehende Bedarf an innovativen Technologien vielen Produktionsunternehmen Schwierigkeiten. Beim manuellen Schweißen mit einem handgeführten Ultraschallschweißgerät traten viele Probleme auf, insbesondere hinsichtlich der Instabilität des Prozesses und der Festigkeit der Schweißpunkte. Dies führte zu unzuverlässiger Qualität und einem Verlust an Produktivität.

Die Lösung

Mit einem automatisierten Prozess können Qualität und Produktionszeiten erheblich gesteigert werden. Zu diesem Zweck wurden die bisher manuell eingesetzten Ultraschall-Stacks auf einem kollaborativen Roboter installiert, der einen stabilen und wiederholbaren Schweißprozess garantiert.

Die Anzahl der Schweißungen pro Bauteil kann flexibel an die Anwendung angepasst werden, ohne dass Komponenten des Ultraschall-Stacks ausgetauscht werden müssen. Da die Bauteile ohne Energiedirektor durch Punktschweißungen gefügt werden, ist es auch nicht notwendig, die Schweißparameter beim Wechsel zwischen verschiedenen Anwendungen zu ändern.

Um die Sonotrode zu schützen und ihre Lebensdauer zu erhöhen, wurde zusätzlich eine Kühlung eingebaut.

Kollaboratives Ultraschallschweißen - schlanker Prozess für eine flexible Produktion

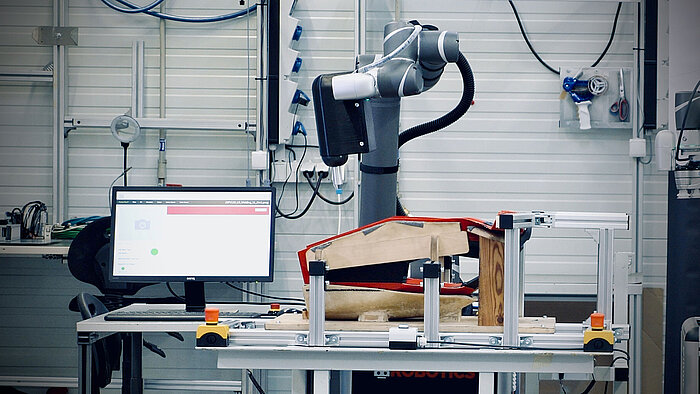

Dank der einfachen Integration des Schweißsystems auf den kollaborativen Roboter war ZLIN Robotics in der Lage, einen zuvor manuellen Prozess in kürzester Zeit zu automatisieren. Dies ermöglichte eine gleichbleibend Steigerung der Qualität bei gleichzeitiger Reduzierung der Produktionszeit.

Durch den Einsatz des innovativen kollaborativen Techman-Roboters, der seine Kamera zur Kalibrierung der optischen Ebene nutzt, kann der Anwender die hohe Flexibilität eines solchen Roboterarbeitsplatzes optimal nutzen. Mit dem speziell für den Techman-Roboter entwickelten Universal Mobile Stand UMS, welcher den Roboter beweglich macht, kann der Schweißroboter in weniger als drei Minuten an einen anderen Arbeitsplatz verlegt werden.

Über ENBOS und ZLIN ROBOTICS

ENBOS ist ein tschechisches Unternehmen, das sich auf die Auftragsfertigung und das Outsourcing von Produktion und Montage spezialisiert hat.

ZLIN ROBOTICS ist ein führender tschechischer Systemintegrator und Anbieter von innovativen industriellen Automatisierungslösungen.

Fotos: ZLIN Robotics